فورج گرم معمولاً برای شکلهای بزرگتر یا پیچیدهتر و آلیاژهای سختتر انتخاب...

بیشتر بخوانید

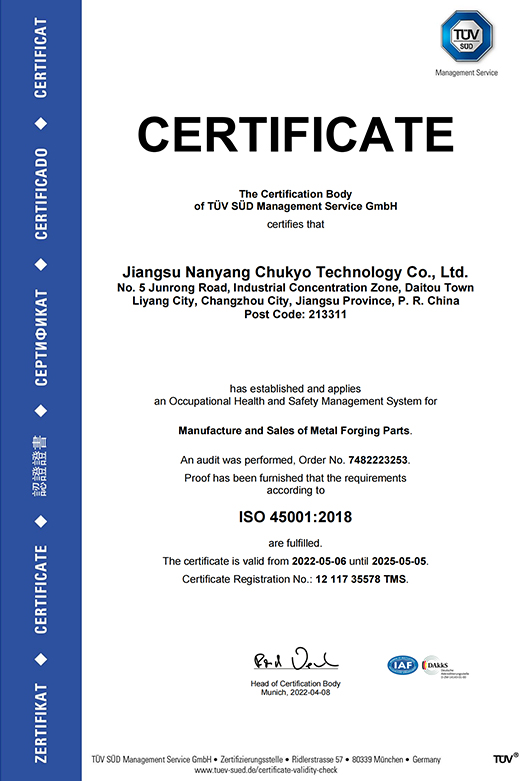

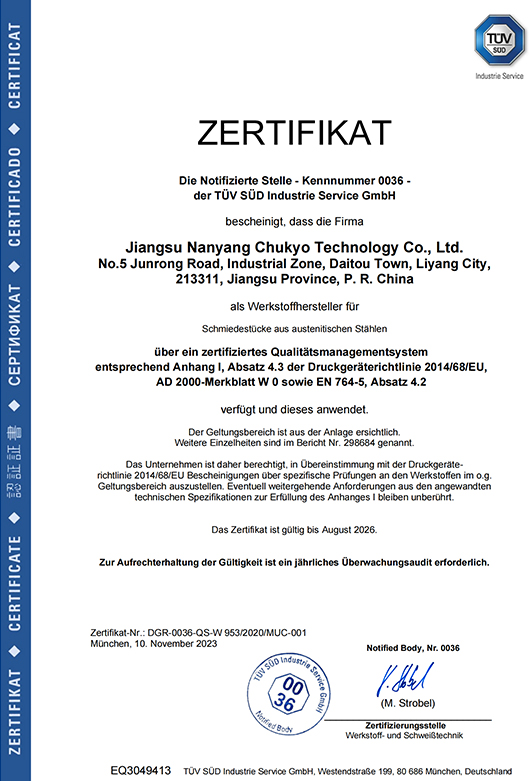

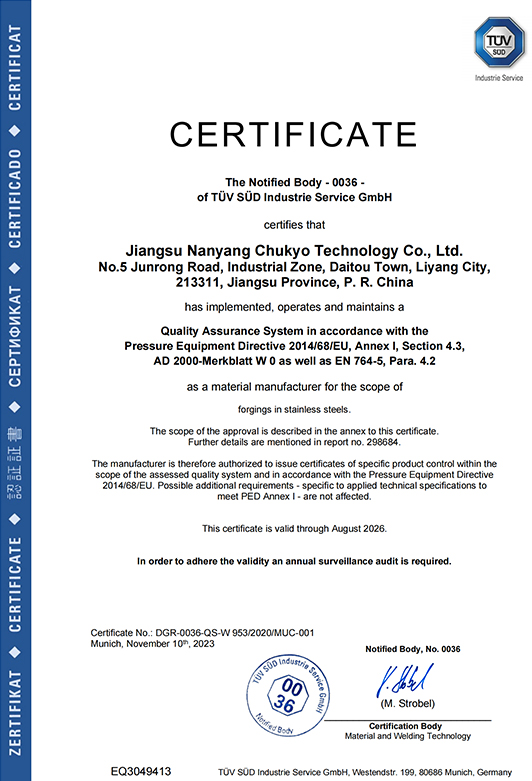

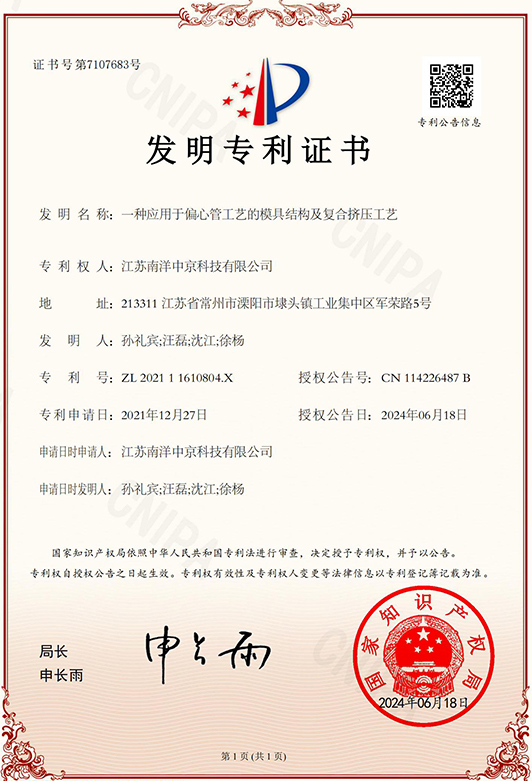

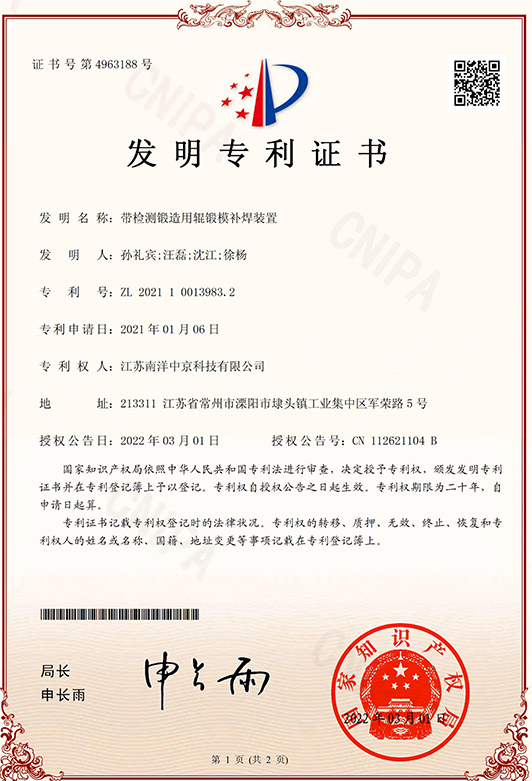

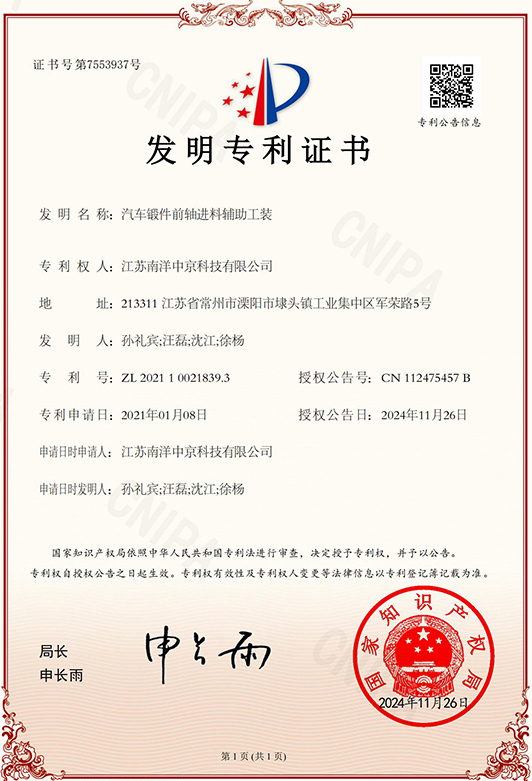

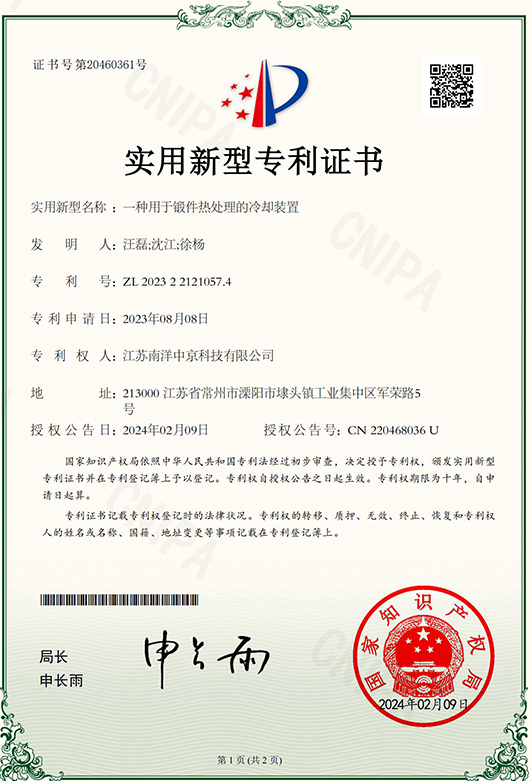

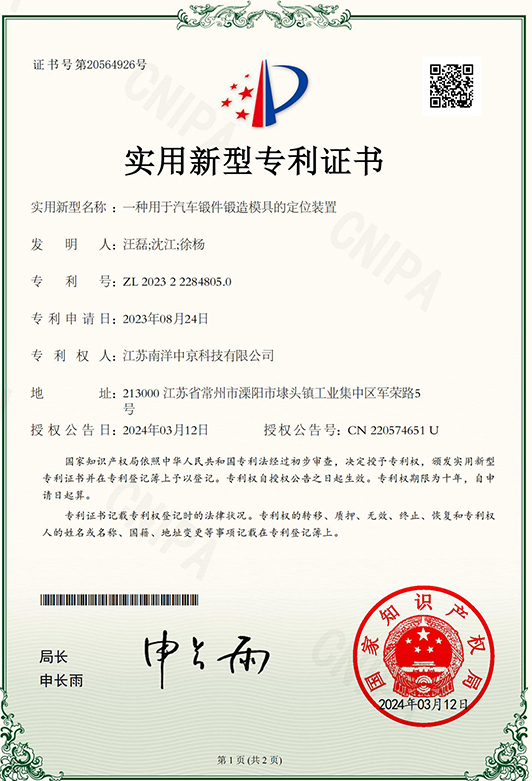

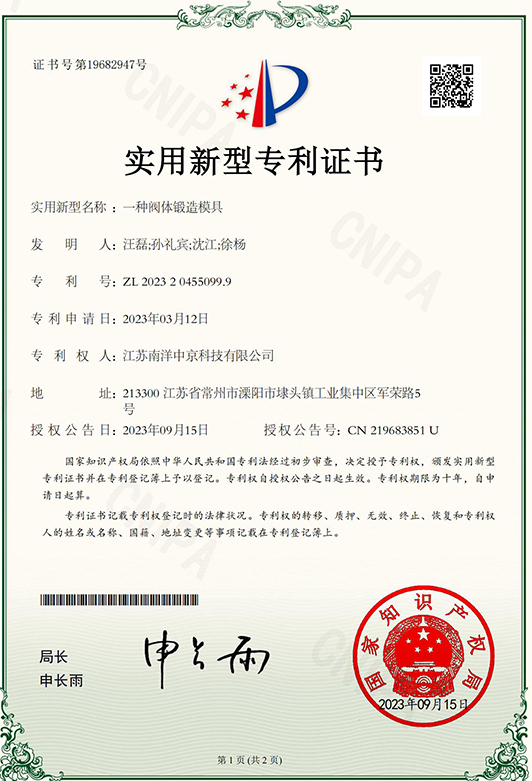

پروفایل چوکیو

Jiangsu Nanyang Chukyo Technology ، Ltd. در سال 2017 تأسیس شد و مساحت 42000 متر مربع را با مساحت تولید 20،000 متر مربع پوشش می دهد. این کشور دارای نیروی کار فعلی 240 کارمند و یک زنجیره تولید جامع است که پردازش قالب ، اره ، جعل ، عملیات حرارتی ، ماشینکاری ، بازرسی و بسته بندی را پوشش می دهد. تولید کنندگان و کارخانه سفارشی در چین. در حال حاضر ، این شرکت دارای نه خط تولید جعلی با ظرفیت تولید سالانه 25000 تن است. پنج خط تولید عملیات حرارتی و دو تجهیزات محلول استیل ضدزنگ با ظرفیت تولید سالانه 15000 تن ؛ و همچنین 34 ماشینکاری CNC و هشت مرکز ماشینکاری ، سالانه 3 میلیون قطعه تولید می کند. محصولات ما به طور گسترده در صنعت خودرو ، ماشین آلات مهندسی ، سازهای صنعتی و تجهیزات سیال مورد استفاده در قطعات جعلی استفاده می شود.

-

-

آهنگری شفت دریایی که در دریا قابل تحمل است شفت دریایی نابخشودنی است:...

بیشتر بخوانید -

آهنگری قطعات کوچک زمانی قابل اعتمادتر است که مسیر آهنگری مناسب (سرد، گرم، ...

بیشتر بخوانید -

پاسخ مستقیم: بوراکس در آهنگری چه می کند در آهنگری، بوراکس عمدتاً به ...

بیشتر بخوانید -

ریخته گری در مقابل فورج: چه تغییراتی در فلز (و چرا مهم است) هنگامی ک...

بیشتر بخوانید

بخش های سازهای صنعتی یک مؤلفه مهم در مجموعه ای از کاربردهای صنعتی تشکیل می دهند و به قابلیت اطمینان ، طول عمر و عملکرد ابزارها و تجهیزات مختلف کمک می کنند. انتخاب مواد برای این بخشش ها نقش مهمی در تعیین مناسب بودن آنها برای برنامه های خاص دارد.

فولاد کربن به عنوان یکی از رایج ترین مواد برای فرج های سازهای صنعتی قرار دارد. فولاد کربن که به دلیل قدرت ، سختی و مقرون به صرفه بودن خود مشهور است ، در طیف گسترده ای از کاربردهای صنعتی استفاده گسترده ای پیدا می کند. تطبیق پذیری آن باعث می شود تا در شرایط مختلف ، برای سازهایی که نیاز به عملکرد قوی دارند مناسب باشد.

فولادهای آلیاژ عناصر آلیاژ اضافی مانند کروم ، نیکل ، مولیبدن یا وانادیوم را برای تقویت خواص خاص مانند قدرت ، سختی و مقاومت در برابر خوردگی ادغام می کنند. این آلیاژها برای برنامه هایی که خواستار سطح عملکرد بالا هستند ، از جمله آنهایی که در معرض درجه حرارت بالا یا محیط های خورنده قرار دارند ، مورد حمایت قرار می گیرند.

فولاد ضد زنگ به عنوان یک انتخاب برتر برای بخش های سازهای صنعتی که نیاز به مقاومت در برابر خوردگی برتر و دوام دارد ، ظاهر می شود. مقاومت ذاتی آن در برابر زنگ زدگی و لکه دار ، همراه با نسبت استحکام به وزن به وزن ، آن را برای ابزارهایی که در تنظیمات سخت یا خورنده کار می کنند ، ضروری می کند.

بخشش های ساخته شده از آلومینیوم ترکیبی قانع کننده از ساخت و ساز سبک و مقاومت در برابر خوردگی عالی را ارائه می دهند. این ویژگی ها باعث می شود که جعل آلومینیوم برای کاربردهایی که کاهش وزن بدون ایجاد قدرت و طول عمر مهم است ، ایده آل باشد.

تیتانیوم بخش های ابزار صنعتی اوج تعالی مهندسی را نشان می دهد ، و دارای نسبت قدرت به وزن بی نظیر ، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا است. مورد استفاده گسترده در هوافضا ، فرآوری شیمیایی و سایر صنایع خواستار ، بخشش های تیتانیوم در برنامه هایی که نیاز به عملکرد استثنایی در شرایط شدید دارند ، برتری دارند.

مس و آلیاژهای آن ، از جمله برنز و برنج ، مورد علاقه بخش هایی هستند که نیاز به هدایت الکتریکی برتر ، هدایت حرارتی و مقاومت در برابر خوردگی دارند. این مواد کاربرد گسترده ای را در سازهای الکتریکی و الکترونیکی پیدا می کنند ،

آلیاژهای مبتنی بر نیکل مانند Infonel و Monel به دلیل مقاومت بی نظیر آنها در برابر درجه حرارت بالا ، خوردگی و اکسیداسیون ، موقعیت برجسته ای را در قلمرو بخش های سازهای صنعتی اشغال می کنند. ابزارهایی که در محیط های خواستار ، مانند هوافضا و کاربردهای دریایی فعالیت می کنند ، برای عملکرد بی نظیر و ماندگاری به این آلیاژها متکی هستند.

بخش های ساخته شده از فولادهای ابزار برای برنامه هایی که خواستار سختی استثنایی ، مقاومت در برابر سایش و سختی هستند ، تنظیم شده اند. این فولادها در Forging Dies و Tooling کاربردی را پیدا می کنند و از دقت و دوام فرایند جعل خود اطمینان می دهند.

آیا محدودیت ها یا چالش های مرتبط با فرج های سازهای صنعتی وجود دارد؟

بخش های سازهای صنعتی به عنوان ستون های قدرت و قابلیت اطمینان در بخش های مختلف صنعتی ایستاده اند و دوام و عملکرد بی نظیری را ارائه می دهند. با این حال ، مانند هر فرآیند تولید ، جعل بدون محدودیت و چالش های آن نیست.

یکی از مهمترین چالش های موجود در بخش های سازهای صنعتی در پیچیدگی طراحی نهفته است. در حالی که جعل در تولید اشکال ساده تر و متقارن ، هندسه های پیچیده می توانند چالش های قابل توجهی را ایجاد کنند. طرح های پیچیده ممکن است به تکنیک های تخصصی و تکنیک های پیچیده جعلی نیاز داشته باشد و منجر به هزینه های تولید بالاتر و زمان سرب طولانی تر شود.

تنظیم ابزار برای جعل می تواند مستلزم هزینه های قابل توجهی در پیشرو باشد ، به ویژه برای تولید سفارشی یا کم حجم. سرمایه گذاری در جعل ، قالب ها و تجهیزات می تواند برای تولید کنندگان کوچکتر یا افرادی که در بودجه سخت کار می کنند ، ممنوع باشد. به همین ترتیب ، هزینه های اولیه ابزار ممکن است برخی از شرکت ها را از دنبال کردن جعل به عنوان گزینه تولید باز دارد.

همه مواد برای فرایند جعل مساعد نیستند. برخی از پلاستیک ها ، آلیاژهای شکننده یا موادی با شکل پذیری کم ممکن است چالش هایی در دستیابی به شکل ها و خواص مورد نظر از طریق جعل داشته باشند. علاوه بر این ، در دسترس بودن مواد ، هزینه و سازگاری با تکنیک های جعل می تواند بر روند انتخاب تأثیر بگذارد و دامنه مواد موجود برای فرجده های سازهای صنعتی را محدود کند.

اجزای جعلی اغلب برای دستیابی به خصوصیات مکانیکی مورد نظر مانند سختی ، استحکام یا انعطاف پذیری به فرآیندهای تصفیه حرارتی نیاز دارند. مدیریت این فرآیندهای عملیات حرارتی پیچیدگی را به گردش کار تولید می افزاید و ممکن است به تجهیزات و تخصص های تخصصی نیاز داشته باشد. عدم کنترل صحیح پارامترهای عملیات حرارتی می تواند منجر به عدم دقت ابعاد ، تحریف مواد یا تغییرات ریزساختاری نامطلوب شود.

حفظ دقت دقیق بعدی در طول فرآیند جعل ، یک چالش مداوم برای تولید کنندگان ایجاد می کند. تغییرات در دما ، خصوصیات مواد و سایش ابزار می تواند بر قوام ابعادی تأثیر بگذارد و نیاز به نظارت دقیق و اقدامات کنترل کیفیت دارد. تحمل های محکم ممکن است نیاز به ماشینکاری اضافی یا عملیات به پایان رساندن ، افزایش زمان و هزینه های تولید داشته باشد.

فرآیند جعل ذاتاً بی نظمی های سطح یا مقیاس را بر روی اجزای تمام شده ترک می کند ، که ممکن است نیازهای سطح مورد نظر را برآورده نکند. دستیابی به کیفیت سطح مورد نظر ممکن است نیاز به ماشینکاری اضافی ، سنگ زنی یا انجام عملیات جلا دادن ، افزودن پیچیدگی و هزینه به فرآیند تولید باشد. متعادل کردن تجارت بین سطح سطح و کارآیی تولید همچنان یک چالش مداوم برای جعل عملیات است.

فرآیند جعل شامل درجه حرارت بالا ، نیروهای مکانیکی و عملیات فشرده انرژی است که می تواند پیامدهای محیطی مانند انتشار ، مصرف انرژی و تولید زباله داشته باشد. اجرای شیوه های پایدار و رعایت مقررات زیست محیطی برای به حداقل رساندن ردپای محیط زیست در انجام عملیات مهم است. با این حال ، دستیابی به اهداف پایداری ضمن حفظ بهره وری و رقابت ، چالش مهمی را برای تولید کنندگان ایجاد می کند.

در حالی که فرفورژه می تواند طیف گسترده ای از اندازه های مؤلفه را در خود جای دهد ، ممکن است بخشش های بسیار بزرگ یا سنگین چالش های لجستیکی را ایجاد کند. تجهیزات تخصصی ، امکانات و تکنیک های حمل و نقل برای جعل اجزای بزرگ مورد نیاز است که می تواند هزینه های تولید و زمان سرب را افزایش دهد. تولید کنندگان باید امکان سنجی و مقیاس پذیری فرآیندهای جعلی را برای اجزای در مقیاس بزرگ ارزیابی کنند.

با وجود این چالش ها ، بخش های ابزار صنعتی سنگ بنای تولید مدرن باقی مانده و قدرت ، دوام و مزایای عملکرد بی نظیر را ارائه می دهد .