ریخته گری در مقابل آهنگری: نحوه انتخاب قطعات ماشین آلات مهندسی

2026.01.02

2026.01.02

اخبار صنایع

اخبار صنایع

ریخته گری در مقابل فورج: چه تغییراتی در فلز (و چرا مهم است)

هنگامی که مشتریان می پرسند "ریخته گری در مقابل آهنگری"، آنها معمولا سعی می کنند خرابی های میدان و هزینه کل را کاهش دهند - بدون اینکه بیش از حد قطعه را مشخص کنند. هر دو فرآیند میتوانند اجزای قابل اعتمادی تولید کنند، اما پروفایلهای ریسک بسیار متفاوتی را برای ماشینآلات مهندسی سنگین ایجاد میکنند که در آن بارها چرخهای، ضربه محور و اغلب توسط گرد و غبار، دوغاب یا خوردگی آلوده میشوند.

به عبارت ساده، ریختهگری با ریختن فلز مذاب در قالب و اجازه دادن به جامد شدن آن، بخشی را تشکیل میدهد، در حالی که آهنگری با تغییر شکل پلاستیکی فلز گرم شده تحت نیروی فشاری (چکش یا پرس)، اغلب درون قالبها، بخشی را تشکیل میدهد. این تفاوت "نحوه شکل گیری" به شدت بر سلامت و ثبات درونی تأثیر می گذارد.

مفاهیم عملی که می توانید در تولید انتظار داشته باشید

- ریختهگریها میتوانند هندسه پیچیده را بهطور مؤثری به دست آورند (دندهها، پاکتها، حفرههای داخلی)، اما نسبت به عیوب مربوط به انجماد مانند انقباض و تخلخل گاز حساستر هستند.

- فورجینگ ها معمولاً چگالی بالاتر و ساختار جهتی قوی تری ارائه می دهند (اغلب به عنوان بهبود یافته "جریان دانه" توصیف می شود)، که به طور کلی خستگی و مقاومت در برابر ضربه را برای قطعات ماشین آلات باربر بهبود می بخشد.

- هر دو مسیر تقریباً همیشه به مراحل پایین دستی نیاز دارند - ماشینکاری، عملیات حرارتی و تکمیل سطح - برای برآورده کردن تلورانسها و اهداف عمر مفید.

بنابراین انتخاب صحیح کمتر در مورد «کدام بهتر است» است و بیشتر در مورد همسو کردن قابلیت فرآیند با حالت شکست غالب است: ترک ناشی از خستگی، شکستگی ضربه، سایش، اعوجاج، نشت یا خوردگی.

عملکرد تحت بارهای واقعی: خستگی، ضربه و سایش

اجزای ماشین آلات مهندسی اغلب بارگذاری ترکیبی را تجربه می کنند: لرزش شوک خمشی گشتاور. در این محیط، "متوسط قدرت" کمتر از ثبات و تحمل آسیب مهم است. اینجا جایی است که تصمیم گیری در مقابل جعل مستقیماً بر زمان کار تأثیر می گذارد.

خستگی: شایع ترین عامل شکست درازمدت

ترکهای خستگی معمولاً در متمرکزکنندههای تنش (فیلهها، راههای کلید، سوراخها) و در ریز عیبها شروع میشوند. از آنجایی که اگر کنترل فرآیند عالی نباشد، ریختهگریها میتوانند حاوی تخلخل انقباضی یا آخالهایی باشند، عمر خستگی میتواند پراکندگی وسیعتری را نشان دهد. در مقابل، فورجینگ معمولاً ساختار داخلی یکنواختتری را ارائه میکند، و در صورت بارگذاری مکرر مؤلفه، «ناشناختهها» را کاهش میدهد.

به عنوان مثال، الف فورج صفحه گیربکس swash بخشی است که عملکرد پایدار به دقت ابعاد و مقاومت در برابر بارهای هیدرولیکی و مکانیکی چرخه ای بستگی دارد. در کاربردهایی مانند بیل مکانیکی، هزینه خرابی ناشی از خستگی به قیمت قطعه نیست - این هزینه خرابی ماشین، آسیب ثانویه و تدارکات است.

بارگذاری ضربه و ضربه: زمانی که چقرمگی به دروازه انتخاب تبدیل می شود

اجزای زیر شاسی، کشش، قلاب کردن و محرک اغلب در معرض بارهای ضربه ناگهانی (اصطلاحات سنگ، جهشهای گشتاور استارت/ایست، رفتار غیرعادی اپراتور) قرار میگیرند. در این موارد، استراتژی ایمنتر اولویت دادن به سختی و تحمل نقص است. هنگامی که پیامد شکستگی شکننده زیاد باشد، آهنگری معمولاً نقطه شروع کم خطر است زیرا تغییر شکل فشاری و عملیات حرارتی پس از فورج را می توان برای برآورده کردن اهداف سختی مهندسی طراحی کرد.

دوام سایش و سطح: در جایی که عملیات حرارتی و پرداخت غالب است

مقاومت در برابر سایش به ندرت تنها با انتخاب فرآیند حل می شود. این کار از طریق ترکیبی از انتخاب آلیاژ، عملیات حرارتی (کوئنچ/تمپر، سخت شدن بدنه در صورت لزوم) و تکمیل سطح (شات بلاست، آسیاب، پوشش محافظ یا غیرفعال سازی برای ضد زنگ) به دست می آید. آهنگرها اغلب به خوبی با این مراحل ادغام می شوند زیرا مواد پایه متراکم هستند و در طول عملیات حرارتی و ماشینکاری به طور قابل پیش بینی پاسخ می دهند.

هندسه و عملکرد: زمانی که ریخته گری می تواند انتخاب مهندسی بهتری باشد

ریختهگری «دستتر» نیست - برای اولویتهای طراحی مختلف بهینهسازی شده است. اگر قطعه شما به ویژگیهای داخلی پیچیده، حفرههای بزرگ یا بخشهایی با دیواره نازک نیاز دارد که برای آهنگری غیرعملی است، ریختهگری ممکن است بهترین قابلیت ساخت و هزینه را داشته باشد.

ویژگی های طراحی که به نفع ریخته گری است

- کانال های داخلی یا حفره های پیچیده که نیاز به ماشینکاری گسترده از استوک جامد دارند.

- اشکال بسیار یکپارچه برای کاهش عملیات مونتاژ (چند عملکرد در یک بدنه).

- اجزای بسیار بزرگ که ظرفیت تجهیزات آهنگری یک محدودیت است و نیازهای بار متوسط هستند.

یک رویکرد عملی مورد استفاده توسط بسیاری از OEM ها "طراحی برای ریسک" است: در جایی که هندسه غالب است و بارها متوسط هستند. آهنگری که در آن بارها و خستگی غالب است و هندسه ساده است. اگر قطعه شما در پیشرانه، زیر شاسی یا مسیر گشتاور قرار دارد، انتخاب فرآیند اغلب به سمت آهنگری تغییر می کند حتی اگر ریخته گری با قیمت واحد ارزان تر به نظر برسد.

عیوب و بازرسی: آنچه خریداران باید در RFQ کنترل کنند

گران ترین مشکلات کیفی آنهایی هستند که تا پس از شکست مشخص نمی کنید. چه ریختهگری یا آهنگری را انتخاب کنید، RFQ باید «انتظارات کیفیت» را به کنترلهای قابل اندازهگیری تبدیل کند: روش بازرسی، سطح پذیرش و قابلیت ردیابی.

خطرات رایج نقص برای برنامه ریزی

| موضوع | تمرکز ریخته گری | فوکوس فورج |

|---|---|---|

| سلامت داخلی | کنترل تخلخل و انقباض؛ در صورت نیاز با رادیوگرافی/UT اعتبار سنجی کنید | دورها، چینها و انفجارهای داخلی را کنترل کنید. برای قطعات حیاتی ایمنی با UT اعتبار سنجی کنید |

| یکپارچگی سطح | مدیریت اجزاء سطح و شن و ماسه / مقیاس. برنامه ریزی کمک هزینه ماشینکاری مهم است | مدیریت مقیاس و کربوهیدرات؛ شات بلاست / سنگ زنی می تواند وضعیت سطح را تثبیت کند |

| ثبات ابعادی | کنترل اعوجاج انجماد؛ انتظار ماشینکاری پس از فرآیند را برای اتصالات محکم داشته باشید | کنترل اعوجاج عملیات حرارتی آهنگری. تعریف استراتژی مبنا برای ماشینکاری |

| خواص مکانیکی | اگر عیوب متفاوت باشند، پراکندگی اموال می تواند بیشتر باشد. کوپن/مکان های آزمایشی را مشخص کنید | ویژگی ها معمولاً تکرارپذیرتر هستند. عملیات حرارتی و پنجره سختی را مشخص کنید |

از دیدگاه خریدار، موثرترین اهرم کیفیت، نیاز به یک طرح بازرسی است که مطابق با حالت خرابی باشد: UT برای ناپیوستگیهای داخلی که در آن خستگی حیاتی است، ذرات مغناطیسی یا نفوذ رنگ برای خطر ترکخوردگی سطح، به علاوه تأیید سختی و ریزساختار پس از عملیات حرارتی.

هزینه و زمان تولید: مقایسه مسیر ساخت واقعی

مقایسه قیمت واحد می تواند گمراه کننده باشد زیرا اغلب عملیات ثانویه و ریسک کیفیت را نادیده می گیرد. مقایسه بهتر مسیر تولید کامل است: ابزارسازی مواد خام تشکیل عملیات حرارتی ماشینکاری بازرسی ریسک ضایعات.

هزینه ها معمولاً از کجا می آیند

- ابزار: قالب های ریخته گری و قالب های آهنگری هر دو سرمایه گذاری واقعی هستند. قالب های آهنگری اغلب زمانی که حجم ها پایدار هستند و نیازهای کیفیت بالا هستند، سریعتر بازپرداخت می کنند.

- ماشینکاری: اگر هندسه نزدیک به تور باشد، ریختهگریها میتوانند ماشینکاری را کاهش دهند، اما اگر برای تمیز کردن سطوح یا رفع عیوب به انبار اضافی نیاز باشد، ماشینکاری ممکن است افزایش یابد.

- ضایعات و کار مجدد: افزایش اندک ضایعات ناشی از نقص می تواند هر گونه صرفه جویی اسمی را به خصوص در ماشینکاری با ارزش بالا پاک کند.

اگر قطعاتی را در مسیر بار تامین میکنید (حامل دنده، عناصر کششی، رابطهای پیشرانه)، اغلب مقرون به صرفهتر است که از آهنگری شروع کنید زیرا احتمال خرابی ناشی از نقص را پس از ماشینکاری و عملیات حرارتی کاهش میدهید. این یکی از دلایلی است که بسیاری از OEM ها، قطعات فورج شده را برای سیستم های حیاتی استاندارد می کنند و سپس ماشین را تا تلرانس نهایی استاندارد می کنند.

اگر تامین کنندگان را برای قطعات فورج شده یا قطعات نهایی ارزیابی می کنید، مفید است که زنجیره فرآیند آنها را در یک مکان بررسی کنید (بازرسی ماشینکاری عملیات حرارتی آهنگری). برای مرجع، ما آهنگری ماشین آلات مهندسی برنامه حول آن مسیر یکپارچه طراحی شده است به طوری که اهداف ابعادی و خواص مکانیکی با هم به جای مراحل قرارداد فرعی جداگانه توسعه می یابند.

چک لیست انتخاب عملی برای ریخته گری در مقابل آهنگری

از چک لیست زیر برای تصمیم گیری به گونه ای استفاده کنید که مهندسی و تدارکات هر دو بتوانند از آن پشتیبانی کنند. این برای جلوگیری از دو اشتباه رایج طراحی شده است: انتخاب ریختهگری برای یک قطعه حساس به خستگی، یا انتخاب آهنگری زمانی که هندسه محرک واقعی است و بارها متوسط هستند.

- بار غالب چیست: خستگی سیکلی، ضربه تک رویدادی یا بار استاتیک؟

- پیامد خرابی چیست: نشت مزاحم، رویداد خرابی، یا خطر حیاتی ایمنی؟

- آیا این قطعه به حفرههای داخلی/هندسه پیچیده نیاز دارد که از نظر اقتصادی از طریق آهنگری ماشینکاری نشود؟

- آیا مایل به تعیین و پرداخت NDT برای کنترل خطر نقص (UT/RT/PT/MT) هستید؟

- آیا قطعه عملیات حرارتی می شود و آیا سختی یا پنجره ریزساختاری مشخصی دارید؟

- چه مشخصات حجمی را انتظار دارید (پایلوت، رمپ، حالت پایدار)، و چقدر برنامه نسبت به استهلاک ابزار حساس است؟

قاعده کلی: اگر قطعه در مسیر گشتاور یا زیرشاخه باشد و چرخه بارهای مکرر را ببیند، آهنگری معمولاً خط پایه قویتر است. اگر پیچیدگی هندسی غالب باشد و بارها متوسط باشند، ریخته گری می تواند خط پایه کارآمدتر باشد.

اعمال تصمیم برای قطعات ماشین آلات مهندسی معمولی

در زیر نمونههایی وجود دارد که نشان میدهد چگونه انتخاب ریختهگری در مقابل آهنگری معمولاً برای قطعاتی انجام میشود که شبیه آنچه که بسیاری از OEMهای ساخت و ساز و خاککشی منبع آن هستند. هدف این نیست که یک پاسخ را مجبور کنیم، بلکه نشان دهیم که چگونه حالت شکست و هندسه تصمیم را هدایت می کند.

| نمونه قسمت | جهت تصمیم گیری معمولی | چرا |

|---|---|---|

| حامل دنده / هاب انتقال دهنده گشتاور | آهنگری مورد علاقه | بارهای چرخه ای بالا؛ تحمل کم برای نقص های داخلی؛ به پاسخ عملیات حرارتی پایدار نیاز دارد |

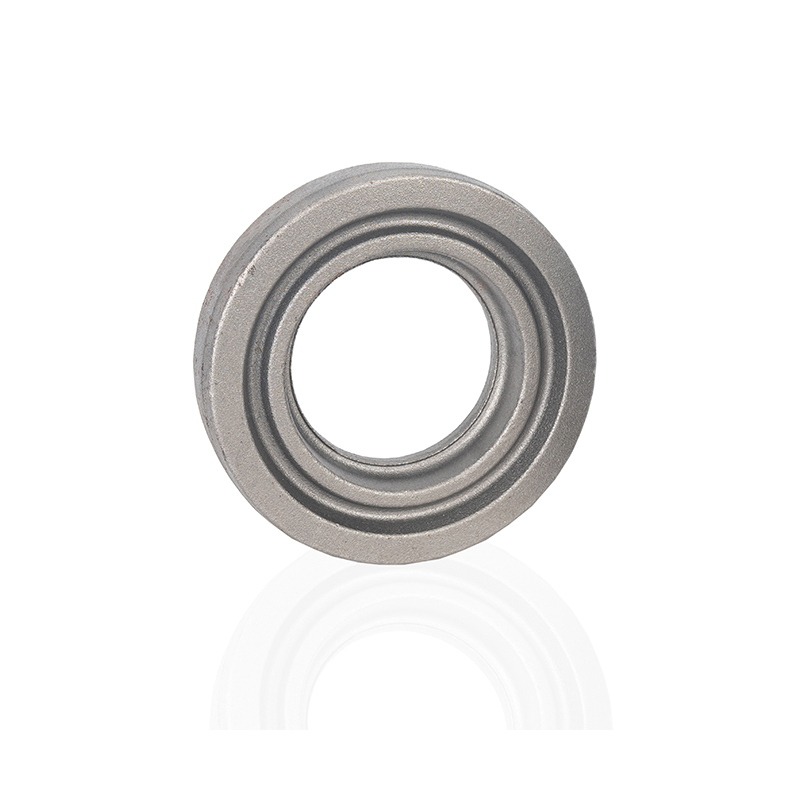

| واسط صفحه سواش / درایو هیدرولیک | آهنگری مورد علاقه | دقت خستگی؛ کنترل اعوجاج از طریق طرح ماشینکاری عملیات حرارتی یکپارچه |

| مجتمع مسکونی با معابر داخلی | بازیگری مورد علاقه | هندسه محور؛ ماشینکاری از جامد گران است. ریخته گری می تواند عملیات را کاهش دهد |

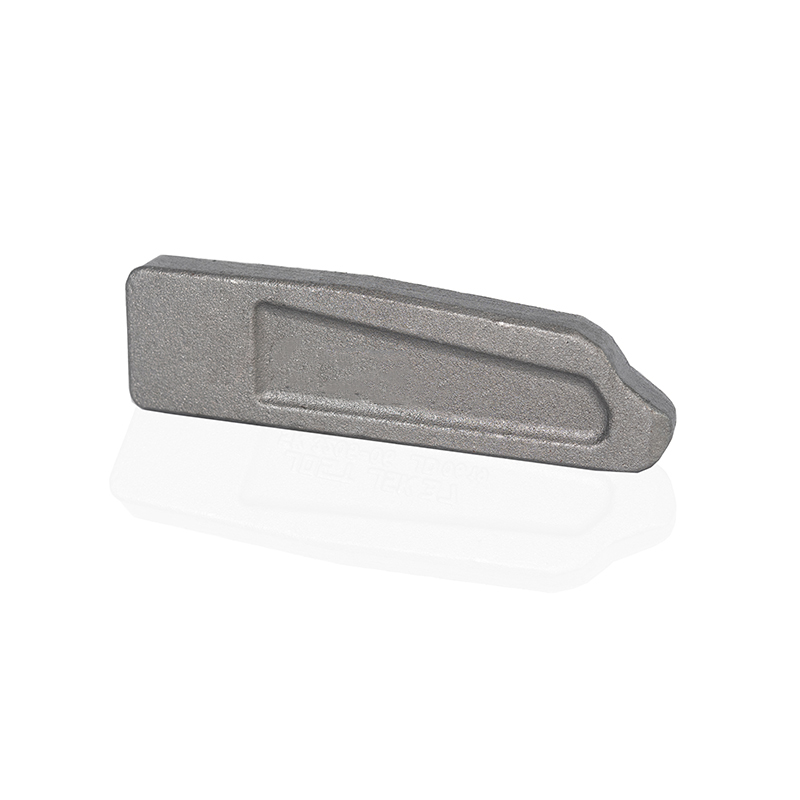

| بشقاب بپوشید / جزء خراش مانند | بستگی به استراتژی سایش دارد | اگر خستگی ناشی از ضربه زیاد باشد، عملیات حرارتی جعل کمک می کند. اگر هندسه ساده باشد، هزینه ممکن است غالب شود |

به عنوان یک مرجع ملموس، ما معمولاً قطعات ماشین آلات مهندسی آهنگری را در محدوده کیلوگرم تک رقمی می بینیم که در آن خستگی و عملکرد ضربه توجیه کننده خط پایه آهنگری است - برای مثال، قطعاتی مانند خراش دهنده نوار نقاله قیف سنگفرش در 5.5-7 کیلوگرم یا یک گیربکس بیل مکانیکی صفحه swash در 3-5 کیلوگرم ، جایی که انتخاب مواد و پردازش پایین دستی برای شرایط خدمات به جای هزینه اولیه مهندسی شده است.

تبدیل انتخاب به یک برنامه تامین قابل اعتماد: آنچه ما به عنوان یک تولید کننده آهنگری ارائه می دهیم

هنگامی که آهنگری انتخاب شد، خطر بعدی اجرا است: گرمایش ناسازگار، تغییر شکل کنترل نشده، یا یکپارچگی ضعیف بین آهنگری، عملیات حرارتی و ماشینکاری. یک تامین کننده واجد شرایط باید بتواند نشان دهد که هر مرحله چگونه کنترل می شود و چگونه بازرسی ویژگی های حیاتی را تأیید می کند.

رویکرد ما این است که مراحل اصلی را در یک زنجیره تولید کنترل شده نگه داریم - پردازش قالب، اره کردن، آهنگری، عملیات حرارتی، ماشینکاری، بازرسی و بسته بندی - به طوری که اهداف متالورژی و اهداف ابعادی به صورت مجزا مدیریت نشوند. این امر به ویژه برای قطعاتی مانند آهنگری چرخ دنده سیاره ای ، جایی که انتقال گشتاور، تناسب و عملکرد خستگی هم به عملیات حرارتی و هم استراتژی مبدأ ماشینکاری نهایی مرتبط است.

ظرفیت و قابلیت پایین دستی (مفید برای خریدارانی که ریسک و زمان هدایت را مدیریت می کنند)

- مقیاس آهنگری: نه خط تولید آهنگری با ظرفیت اعلام شده سالانه 25000 تن برای عرضه سری پایدار

- عملیات حرارتی: پنج خط عملیات حرارتی به علاوه تجهیزات محلول ضد زنگ با ظرفیت اعلام شده سالانه 15000 تن ، حمایت از اهداف قدرت / چقرمگی / سایش.

- ماشینکاری: 34 دستگاه تراش CNC و هشت مرکز ماشینکاری ، از داده ها و تلورانس های ثابت تا تحویل قطعه نهایی پشتیبانی می کند.

اگر در حال طراحی یک قطعه جدید هستید، گام بعدی عملی این است که محفظه بار، مواد مورد نظر (فولاد کربنی، فولاد آلیاژی، یا ضد زنگ) و هرگونه الزامات بازرسی را به اشتراک بگذارید. سپس میتوانیم توصیه کنیم که آیا آهنگری با قالب باز، قالب بسته یا قالبگیری مقرونبهصرفهترین مسیر است و آیا برای تطبیق با محیط به تکمیل تکمیلی (شات بلاست، آسیاب، پوشش یا غیرفعالسازی) نیاز است. جزئیات پیشنهادات استاندارد ما در زیر ذکر شده است آهنگری ماشین آلات مهندسی سفارشی ، که می تواند به عنوان بخش مرجع هنگام ایجاد بسته RFQ شما استفاده شود.