آهنگری فولاد ضد زنگ: دما، روش ها و کنترل نقص

2025.12.26

2025.12.26

اخبار صنایع

اخبار صنایع

چرا آهنگری فولاد ضد زنگ متفاوت است

آهنگری فولاد ضد زنگ نسبت به آهنگری فولادهای کربنی ساده به دلیل گریدهای ضدزنگ بخشش کمتری دارد به سرعت کار کردن ، در برابر تغییر شکل مقاومت می کند و در صورت عدم کنترل دما و روغن کاری می تواند باعث آسیب سطحی شود. نمرات آستنیتی (مانند 304/316) عموماً به دماهای گرم کار بالاتر و روانکاری قوی تر نیاز دارند. گریدهای مارتنزیتی (مانند 410/420) در صورتی که بیش از حد سرد ساخته شوند، نسبت به ترک خوردگی حساس تر هستند. نمرات سخت شدن بارندگی (مانند 17-4PH) برای حفظ پاسخ عملیات حرارتی پایین دست، به کنترل حرارتی دقیق نیاز دارند.

از نظر عملی، آهنگری موفقیت آمیز فولاد ضد زنگ به این موارد مربوط می شود: ماندن در پنجره دمایی مناسب، به حداقل رساندن زمان در گرما برای جلوگیری از مشکلات رسوبی/تردی، استفاده از قالب ها و روان کننده های مناسب برای اصطکاک بالا، و برنامه ریزی عملیات حرارتی پس از آهنگری به طوری که خواص بدون اعوجاج به دست آید.

پنجره های درجه حرارت فورج توصیه شده توسط Stainless Family

سریعترین راه برای کاهش ترک خوردگی و تناژ بیش از حد پرس، جعل کردن در محدوده دمایی مناسب و اجتناب از "گوشه های سرد" در اواخر ضربه است. محدوده های زیر اهداف فروشگاهی پرکاربرد هستند. گرمای خاص و فرم های محصول ممکن است نیاز به تنظیم بر اساس داده های آسیاب و آزمایش های آهنگری داشته باشند.

| خانواده ضد زنگ | نمرات نمونه | شروع فورج (درجه سانتیگراد) | پایان فورج (درجه سانتیگراد) | یادداشت هایی که در عمل اهمیت دارند |

|---|---|---|---|---|

| آستنیتی | 304، 316 | 1150-1200 | 900–950 | اصطکاک بالا؛ سخت شدن کار قوی؛ به جای "سرد فشار دادن" دوباره گرم کنید. |

| فریتیک | 430 | 1050-1150 | 850–950 | به طور کلی ساده تر از آستنیتی است. درشت شدن دانه را در حرارت بالا تماشا کنید. |

| مارتنزیتی | 410، 420 | 1050-1150 | 900–950 | اگر دمای پایان افت کند بیشتر مستعد ترک است. از انتقال شدید در قالب ها اجتناب کنید. |

| بارش-سخت شدن | 17-4PH | 1050-1150 | 900–980 | کنترل دقیق از پاسخ پیری سازگار پشتیبانی می کند. زمان خیساندن و انتقال اسناد |

یک قانون کنترل عملی: اگر سطح قطعه کمتر از دمای مورد نظر باشد، خطر دور زدن، ترک خوردن لبه و بارهای زیاد به سرعت افزایش مییابد. برای بسیاری از مغازه های آهنگری فولاد ضد زنگ، بیشتر با ضربات کوتاه تر گرم می شود ایمن تر از یک سکانس طولانی است که خیلی سرد به پایان می رسد.

انتخاب روش آهنگری مناسب: قالب باز در مقابل قالب بسته

انتخاب روش هزینه، تلورانس های قابل دستیابی و ریسک نقص را تغییر می دهد. آهنگری فولاد ضد زنگ معمولا از کنترل قالب بسته زمانی که هندسه پیچیده است سود می برد، اما قالب باز اغلب برای بیلت های بزرگ و اشکال ساده تر که جهت جریان دانه اهرم طراحی اولیه است، برتر است.

آهنگری با قالب باز: زمانی که جریان دانه و کاهش هدف باشد، بهترین حالت را دارد

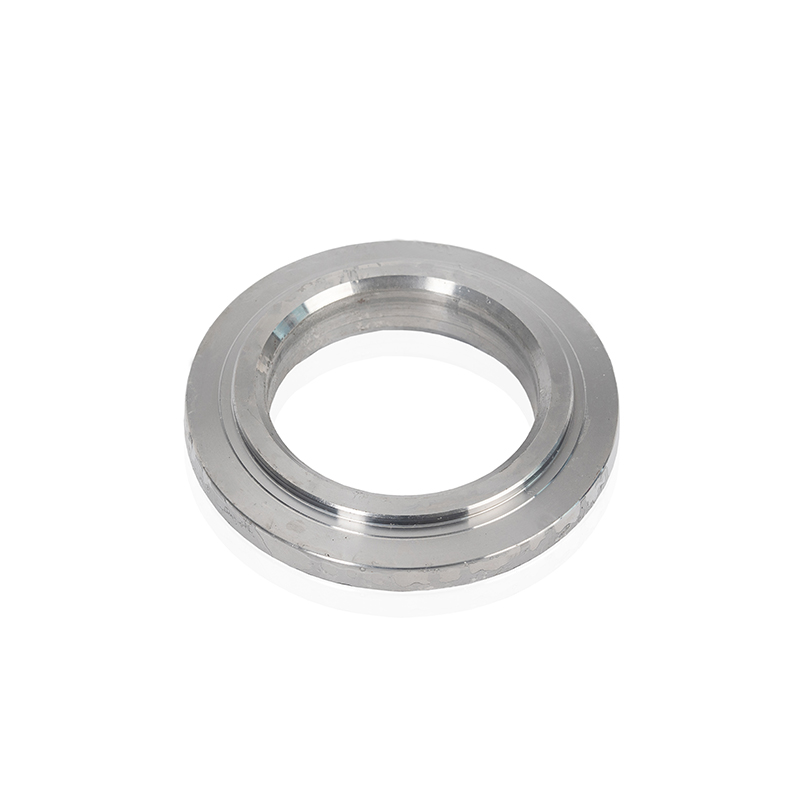

- برای شفتها، حلقهها، بلوکها و پیشفرمهایی که ماشینکاری بعدی مورد انتظار است استفاده شود.

- امکان کاهش تجمعی بالاتر با خطر کمتر دورهای به دام افتاده را نسبت به قالب های قالب گیری پیچیده فراهم می کند.

- اهرم فرآیند: کنترل اندازه نیش و توالی چرخش می تواند به طور قابل توجهی سلامت داخلی را بهبود بخشد.

فورج قالب بسته: بهترین حالت زمانی که تکرارپذیری و شکل نزدیک به شبکه اهمیت دارد

- برای فلنجها، اتصالات، براکتها و هندسههای نزدیک به شبکه حیاتی برای ایمنی استفاده کنید.

- نیاز به روانکاری قوی دارد زیرا اصطکاک ضد زنگ می تواند باعث شود مشکلات پر کن و پارگی سطح

- شعاع قالب و زوایای پیش نویس ضربه بزرگتری دارند. شعاع های کوچکی که در فولاد کربنی کار می کنند می توانند دورهای ضد زنگ را افزایش دهند.

طراحی قالب و روانکاری برای ضد زنگ: چه چیزی عیوب را کاهش می دهد

از آنجایی که آهنگری فولاد ضد زنگ مستلزم تنش جریان و اصطکاک بیشتر است، جزئیات قالب که جزئی به نظر میرسند اغلب تعیین میکنند که آیا سطوح تمیزی داشته باشید یا دور و برهای تکرارشونده. دو اهرم غالب هستند: مسیرهای جریان فلزی سخاوتمندانه (شعاع، انتقال، پیش نویس) و روان کننده هایی که در گرما زنده می مانند و در عین حال برش را در رابط قالب/قطع کاهش می دهند.

قوانین هندسه قالبی که معمولا جواب می دهند

- شعاع گوشهها را تا جایی که ممکن است افزایش دهید تا از معکوسهای شدید جریان که دور ایجاد میکنند، جلوگیری کنید.

- از زوایای کشش ثابت برای حمایت از پرتاب و کاهش کشش سطح استفاده کنید.

- ظرفیت فلاش و ناودان را برای جلوگیری از «فشار برگشتی» که چینها را به خط جداکننده مجبور میکند، طراحی کنید.

روشهای روانکاری و انتقال

در بسیاری از کاربردهای ضد زنگ، روانکاری اختیاری نیست. مستقیماً روی پر شدن، سایش قالب و یکپارچگی سطح تأثیر می گذارد. مغازه ها معمولاً از روان کننده های مبتنی بر گرافیت یا تخصصی با دمای بالا برای فورج گرم استفاده می کنند. از نظر عملیاتی، نکته کلیدی سازگاری است: همان مقدار را در همان باند دمای قالب، با الگوهای پاشش کنترل شده اعمال کنید، زیرا تغییرپذیری به تغییر در نرخ نقص تبدیل می شود.

یک نشانگر مفید: اگر عمر قالب به سرعت در حال کاهش است یا سطوح دارای علائم کشش هستند، اصطکاک موثر شما بسیار زیاد است. کاهش اصطکاک می تواند بارهای تشکیل دهنده مورد نیاز را کاهش دهد درصدهای دو رقمی در پرهای دشوار، هم عمر ابزار و هم تکرارپذیری ابعاد را بهبود می بخشد.

کنترل عیوب معمول در آهنگری فولاد ضد زنگ

نقص در ضد زنگ فورج شده اغلب به یکی از سه علت اصلی باز می گردد: دمایی که از محدوده خارج می شود، جریان فلزی که مجبور به معکوس یا تا شدن می شود و شرایط سطحی که محل شروع ترک را ایجاد می کند. جدول زیر نقص های رایج را به کنترل های قابل اجرا پیوند می دهد.

| نقص | به نظر می رسد | علت اصلی معمولی | رفع ضربه بالا |

|---|---|---|---|

| دور / چین | درزهای همپوشانی نزدیک خطوط جداکننده | معکوس شدن جریان، ظرفیت فلاش ناکافی، پرداخت بسیار خنک | افزایش شعاع/پیش نویس؛ تنظیم زمین فلش; قبل از پر شدن نهایی دوباره گرم کنید |

| ترک خوردن لبه | ترک در گوشه ها یا لبه های نازک | کرنش بیش از حد در دمای پایین؛ هندسه تیز | دمای پایان را افزایش دهید ; نرم کردن انتقال؛ کاهش کاهش در هر ضربه |

| پارگی سطح | سطح پاره پاره، علائم کشیدن | اصطکاک بالا؛ تجزیه روان کننده؛ خیلی سرد/گرم مردن | ارتقاء عملکرد روان کننده؛ تثبیت دمای قالب؛ جلا دادن مناطق حیاتی قالب |

| کم پر کردن | گوشه ها/ویژگی ها از دست رفته است | حجم ناکافی موجودی؛ خیلی سرد؛ انرژی ناکافی مطبوعات | حجم صحیح پریفرم؛ کوتاه کردن زمان انتقال؛ مرحله مسدود کننده میانی را اضافه کنید |

یک مثال عملی: اگر یک فلنج ضد زنگ 316 دورهای تکرار شونده را در خط جدایی نشان دهد، مغازه ها اغلب با افزایش ظرفیت ناودان فلاش و اطمینان از اینکه ضربه نهایی در بالا اتفاق می افتد، بهبود می یابد. 900-950 درجه سانتیگراد به جای پر کردن اجباری پس از سرد شدن قطعه روی دستکاری کننده.

بارهای فشار، برنامه ریزی کاهش، و سخت شدن کار

آهنگری فولاد زنگ نزن به دلیل استحکام گرما و اصطکاک بالاتر می تواند بارهای شکل دهی بسیار بالاتری نسبت به فولاد کربنی در همان هندسه داشته باشد. سخت شدن کار محدودیت دیگری را اضافه می کند: با پیشرفت تغییر شکل، مقاومت ظاهری در برابر جریان افزایش می یابد، به خصوص در گریدهای آستنیتی.

نحوه برنامه ریزی کاهش برای جلوگیری از غرفه و ترک خوردگی

- به جای پر کردن کامل یک قالب، از تغییر شکل مرحلهای (لبه/مسدودکننده/فینیشر) استفاده کنید.

- اگر قطعه به سرعت خنک می شود، "زمان هوا" را بین گرماها کاهش دهید. تاخیر انتقال می تواند حاشیه دما را پاک کند.

- برای دنباله های طولانی، برای گرم کردن مجدد برنامه ریزی کنید. چرخه های گرم کردن مجدد اغلب ارزان تر هستند از ضایعات، آسیب قالب یا اضافه بار فشار.

به عنوان یک قانون کلی برای پایداری تولید، محدودیتهای فرآیند را برای حداقل دمای پایان، حداکثر زمان انتقال و حداکثر ضربههای مجاز در هر گرما تنظیم کنید. ثبت این نمودارها به عنوان نمودارهای کنترلی ساده اغلب عیوب تکراری را به طور مؤثرتری نسبت به "احساس اپراتور" به تنهایی کاهش می دهد.

مسیرهای عملیات حرارتی پس از فورج که خواص را حفظ می کنند

در آهنگری فولاد ضد زنگ، عملیات آهنگری و عملیات حرارتی یک سیستم واحد است. اگر عملیات حرارتی با خانواده درجه و کاربرد نهایی هماهنگ نباشد، همان قطعه ای که به خوبی فورج می شود، باز هم می تواند الزامات عملکردی را از بین ببرد.

مسیرهای رایج و عملی توسط خانواده درجه

- آستنیتی (304/316): هنگامی که مقاومت در برابر خوردگی و شکل پذیری حیاتی است، محلول آنیل و خاموش می شود. با کنترل زمان در محدوده دمایی که باعث افزایش بارش کاربید می شود، از ایجاد حساسیت جلوگیری کنید.

- مارتنزیتی (410/420): برای استحکام و سایش سخت و نرم می شود. برای محدود کردن اعوجاج، شدت خاموش کردن را مدیریت کنید، سپس برای تثبیت خلقوخو کنید.

- 17-4PH: محلول را در صورت لزوم درمان کنید، سپس به قدرت هدف سن دهید. تاریخچه حرارتی ثابت قبل از آهنگری از پاسخ پیری قابل پیش بینی پشتیبانی می کند.

اگر ثبات ابعادی مهم است، وسایل عملیات حرارتی و کمک هزینه ماشینکاری را زودتر برنامه ریزی کنید. افزایش اندک در انبار ماشینکاری میتواند یک محافظ مقرونبهصرفه در برابر اعوجاج باشد، بهویژه زمانی که از نمونه اولیه به تولید میرود.

بررسی کیفیت و اسنادی که بازده را بهبود می بخشد

بهبود عملکرد در آهنگری فولاد ضد زنگ معمولاً توسط کنترل های منظم انجام می شود، نه عیب یابی قهرمانانه. حتی مستندات ساده می توانند علت واقعی تکرار ضایعات را آشکار کنند.

چک های با ارزش بالا برای استانداردسازی

- ثبت دمای بیلت در خروجی کوره و قبل از پر شدن نهایی. حداقل حد دمای پایان را اعمال کنید.

- اگر پارگی یا کم پر شدن سطح در طول جابجایی نوسان دارد، نوارهای دمای قالب را دنبال کنید.

- در صورت لزوم از NDT استفاده کنید (به عنوان مثال، نافذ رنگ برای عیوب شکستن سطح، UT برای یکپارچگی داخلی) و نتایج را به پارامترهای حرارت/تغییر بازگردانید.

یک KPI عملی برای بسیاری از خطوط آهنگری، نرخ ضایعات بر اساس نوع نقص است. وقتی دورها، شکافها و کمپر شدن از هم جدا میشوند و روند میشوند، تغییرات فرآیند قابل اندازهگیری میشوند و بهبودها میتوانند به جای اپیزودیک پایدار باشند.