درجات فولاد ضد زنگ توضیح داده شده: 304 در مقابل 316 در مقابل 430 در مقابل 2205

2025.12.19

2025.12.19

اخبار صنایع

اخبار صنایع

واقعاً یک درجه فولاد ضد زنگ چه چیزی را به شما می گوید

یک "درجه" ضد زنگ یک دستور العمل استاندارد و پنجره ویژگی (پردازش ریزساختار شیمی) است که رفتار خوردگی، استحکام، شکل پذیری، جوش پذیری، مغناطیس و هزینه را پیش بینی می کند.

در ساده ترین سطح، فولادهای ضد زنگ در برابر زنگ زدگی مقاومت می کنند زیرا حاوی کروم کافی برای تشکیل یک لایه اکسید غیرفعال نازک و خود ترمیم شونده هستند. در اکثر استانداردها، ضد زنگ به این صورت تعریف می شود ≥10.5٪ کروم بر حسب جرم کروم بیشتر به طور کلی مقاومت در برابر اکسیداسیون را بهبود می بخشد. افزودنی هایی مانند مولیبدن و نیتروژن باعث بهبود مقاومت حفره ای کلرید می شوند. نیکل آستنیت را تثبیت می کند و چقرمگی و شکل پذیری را بهبود می بخشد.

با این حال، "ضد زنگ" "ضد لک" نیست. کلریدها (نمک)، شکافها، آب راکد، دمای بالا یا پرداخت ضعیف میتوانند باعث شکسته شدن انفعال و ایجاد حفره، خوردگی شکاف، رنگآمیزی چای، ترک خوردگی ناشی از تنش یا خوردگی بین دانهای شوند. انتخاب درجه مناسب مربوط به تطبیق آلیاژ با نوردهی و واقعیت های ساخت است.

نحوه کار اسامی درجه ها (AISI، UNS، EN 1.xxxx)

برچسبهای درجه بسته به منطقه متفاوت است، اما آنها به همان تعریف مواد اولیه نگاشت میشوند. معمولاً خواهید دید:

- AISI/ASTM 3 رقمی (مثلاً 304، 316، 430): کوتاه نویسی پرکاربرد برای خانواده های معمولی.

- UNS (به عنوان مثال، S30400، S31603): کد بدون ابهام مورد استفاده در استانداردها؛ "03" اغلب نشان دهنده کربن کم است (به عنوان مثال، 316 لیتر = S31603).

- EN (به عنوان مثال، 1.4301 برای 304، 1.4404 برای 316 لیتر): رایج در اروپا.

چرا «L»، «H» و نمرات تثبیت شده اهمیت دارند

کربن کم ("L") گریدها (304L، 316L) خطر حساسیت (تشکیل کاربید کروم در مرزهای دانه) را پس از جوشکاری یا قرار گرفتن در معرض دمای بالا کاهش می دهند، که به جلوگیری از خوردگی بین دانه ای در بسیاری از محیط های خدماتی کمک می کند.

کربن بالا ("H") گریدها (به عنوان مثال، 304H) از استحکام بهتر در دمای بالا (خزش) پشتیبانی می کنند، اما در صورت عدم مدیریت می توانند خطر حساسیت را افزایش دهند.

تثبیت شد گریدها (321 با Ti، 347 با Nb) برای مقاومت در برابر حساسیت در طول سرویس یا جوشکاری در دمای بالا طراحی شدهاند که در آن شیمی "L" به تنهایی ممکن است کافی نباشد.

خانواده های ضد زنگ که در واقع از بین آنها انتخاب خواهید کرد

اکثر تصمیمات انتخاب ضد زنگ واقعاً تصمیمات ریزساختاری هستند. هر خانواده دارای مبادلات متمایز است:

آستنیتی (300 سری: 304، 316)

- شکل پذیری و چقرمگی عالی (حتی در دمای پایین).

- به طور کلی در شرایط آنیل غیر مغناطیسی (می تواند پس از کار سرد کمی مغناطیسی شود).

- در برابر خوردگی حفرهای کلرید/شکاف و ترک خوردگی تنش کلریدی در شرایط گرم و شور آسیبپذیر است.

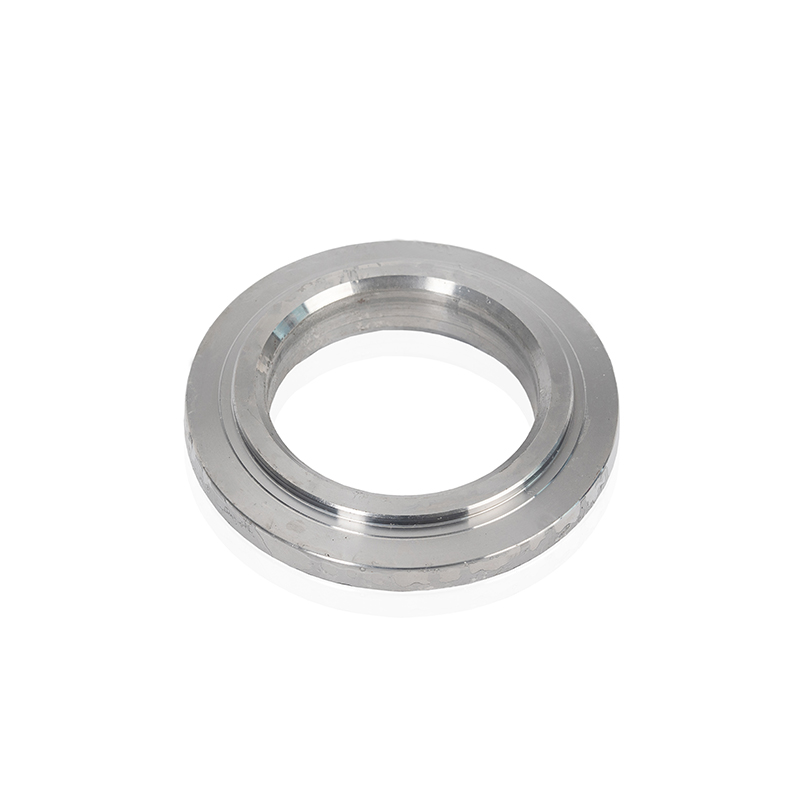

فریتیک (سری 400 مانند 430)

- مغناطیسی، معمولاً هزینه کمتر (کم/بدون نیکل).

- مقاومت خوب در برابر خوردگی و اکسیداسیون اتمسفر؛ مقاومت محدود کلرید در مقابل 316 و بسیاری از گریدهای دوبلکس.

- اغلب کمتر از 304 شکل پذیر است. جوش پذیری می تواند برای مقاطع ضخیم محدودتر باشد.

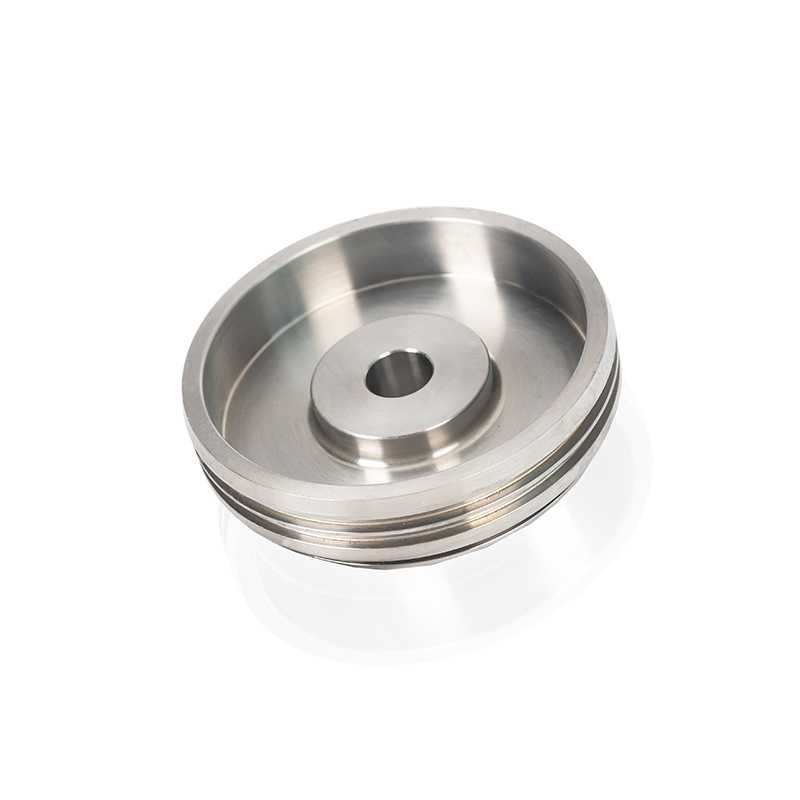

مارتنزیتی (410، 420)

- قابلیت عملیات حرارتی برای سختی و مقاومت در برابر سایش بالاتر.

- مغناطیسی؛ معمولا مقاومت در برابر خوردگی کمتر از 304/316 است.

- برای کارد و چنگال، شفت، قطعات سوپاپ و اجزای سایش زمانی که سختی مهم است استفاده می شود.

دوبلکس (2205 و بالاتر)

- ساختار فریت آستنیت مخلوط: استحکام بالا و مقاومت در برابر کلرید بهبود یافته است.

- اغلب حدود 2× قدرت تسلیم از 304/316 در شرایط معمولی، مقاطع نازک تر را امکان پذیر می کند.

- برای حفظ تعادل فاز و عملکرد خوردگی، جوشکاری به ورودی گرما و کنترل پرکنندهتر نیاز دارد.

بارش-سخت شدن (17-4PH)

- استحکام بالا از طریق عملیات حرارتی پیری؛ رایج در قطعات هوافضا/صنعتی.

- مقاومت در برابر خوردگی اغلب بین 304 و 316 بسته به شرایط و محیط.

304 در مقابل 316 سوال واقعی نیست: تمرکز روی کلریدها و شکاف ها

یک رویکرد عملی انتخاب ضد زنگ با رایجترین محرکهای خرابی شروع میشود: قرار گرفتن در معرض کلرید، شکاف/رکود، دما و وضعیت سطح. در صورت داشتن شکاف تنگ، رسوب زیستی، مرطوب شدن متناوب، یا پوشش خشن، درجه "درست" می تواند تغییر کند.

از PREN برای مقایسه مقاومت حفره ای (سریع، نه کامل) استفاده کنید

یک معیار غربالگری رایج، عدد معادل مقاومت حفره ای (PREN) است:

PREN ≈ %Cr 3.3×%Mo 16×%N

مقادیر PREN معمولی پارک توپ (مقدار دقیق بستگی به محدوده استاندارد خاص و شیمی گرما دارد):

| درجه (متداول) | اضافات کلیدی که PREN را بالا می برد | PREN معمولی (تقریبا) | مفهوم عملی |

|---|---|---|---|

| 304 / 304 لیتر | Cr، کم/بدون مو، N بسیار کم | 18-20 | خوب در داخل خانه؛ می تواند در شرایط شوری / شکاف حفره کند |

| 316 / 316 لیتر | ~ 2-3٪ مو | 24-26 | برای پاشش آب دریا، نمک های یخ زدا، مواد شیمیایی ملایم بهتر است |

| 2205 دوبلکس | ~3% Mo ~0.15% N (نوع) | 34-36 | گزینه ای قوی برای کلریدهای گرم و شکاف های تهاجمی |

| سوپر دوبلکس (به عنوان مثال، 2507) | Cr/Mo/N بالاتر | 40 | برای خدمات کلرید بسیار بالا (آب دریا، آب نمک داغ) |

PREN یک ابزار مقایسه است، نه تضمینی. عملکرد واقعی به شدت به دما، در دسترس بودن اکسیژن، شکاف ها، رسوبات، کیفیت جوش و پرداخت سطح بستگی دارد. با این حال، برای بسیاری از خریداران، نکته کلیدی این است: 316 یک پله معنی دار از 304 در کلریدها است و 2205 یک تغییر پله ای دوباره است. .

یک نمونه بررسی سریع واقعیت

اگر بستها، نردهها یا براکتها را در نزدیکی ساحل یا اطراف استخرها مشخص میکنید، 304 اغلب در جایی که رسوبات نمک نشسته و خیس میمانند، رنگآمیزی چای ایجاد میکند. تغییر به 316 معمولاً عمر ظاهری را بهبود می بخشد زیرا مولیبدن مقاومت در برابر حمله موضعی را افزایش می دهد. اگر قطعه دارای شکاف های تنگ (مفاصل دامان، واشر، ریشه های نخ) باشد یا کلریدهای گرم ببیند، دوپلکس 2205 می تواند با وجود هزینه مواد بالاتر، انتخاب قوی تری باشد.

نمرات متداول با قوانین عملی "انتخاب کنید وقتی..." توضیح داده شده است

| درجه | خانواده | نشانه آلیاژی معمولی (تقریبا) | از آن زمانی استفاده کنید که… | زمانی که… |

|---|---|---|---|---|

| 304 / 304 لیتر | آستنیتی | ~18-20٪ کروم، ~8-10.5٪ Ni | داخلی، تجهیزات مواد غذایی، ساخت عمومی، قرار گرفتن در معرض کلرید کم | نمک ساحلی / استخر / یخ زدایی با رسوبات و شکاف |

| 316 / 316 لیتر | آستنیتی | ~ 2-3٪ مو به پایه نوع 304 اضافه شد | پاشش دریایی، کلریدها، قرار گرفتن در معرض مواد شیمیایی ملایم، تحمل شکاف بهتر | کلریدهای داغ با تنش بالا (خطر SCC کلرید) |

| 430 | فریتیک | ~16-18٪ کروم، کم/بدون نیکل | پانل های لوازم خانگی، معماری داخلی، برنامه های کاربردی حساس به هزینه | شکل گیری شدید، کلریدهای تهاجمی، جوشکاری ضخیم بدون کنترل |

| 410 | مارتنزیتی | ~11.5-13.5٪ کروم، C بالاتر از 304/316 | خوردگی متوسط نیاز به سختی بالاتر (شفت، شیر) | تقاضای خوردگی بالا یا انتظارات "همیشه روشن" لوازم آرایشی |

| 2205 | دوبلکس | ~ 22٪ کروم، ~ 3٪ مو، ~ 5٪ Ni، N اضافه شده است | کلریدهای گرم ، تقاضای استحکام بالا، خطر ایجاد حفره/شکاف کلرید | اگر ساخت نتواند حرارت ورودی و فرآیندهای جوش را کنترل کند |

| 17-4PH | PH | Cr-Ni با Cu Nb (سن برای استحکام) | قطعات با استحکام بالا که 304/316 خیلی نرم هستند | اگر حداکثر مقاومت حفرهای کلریدی مورد نیاز است (دوپلکس/سوپر آستنیتی را در نظر بگیرید) |

اگر فقط یک قانون را به خاطر داشته باشید: کلرید شکاف گرما جایی که "استاندارد ضد زنگ" در ابتدا شکست می خورد. به همین دلیل است که با افزایش شدت نمک، بسیاری از بهروزرسانیها در دنیای واقعی 304 → 316L → 2205 (یا بالاتر) میشوند.

تفاوت ویژگی های مکانیکی که طرح ها را تغییر می دهد

نمرات نه تنها در مقاومت در برابر خوردگی متفاوت است. استحکام و سفتی بر ضخامت، وزن و اعوجاج تأثیر می گذارد. نمونههای معمولی قدرت تسلیم دمای اتاق (ترتیب بزرگی؛ شکل محصول و اهمیت شرایط):

- 304/316 بازپخت: اطراف 200-250 مگاپاسکال بازده (بسیاری از مشخصات حداقل ها را نزدیک به 205-215 مگاپاسکال فهرست می کنند).

- 2205 دوبلکس: معمولا در اطراف 450 مگاپاسکال حداقل بازده، بخش های نازک تر را برای همان بار قادر می سازد.

- 17-4PH (سنین): می تواند بیشتر شود 900-1100 مگاپاسکال بازده بسته به شرایط عملیات حرارتی

مفهوم عملی: اگر در حال طراحی یک براکت، قاب یا قطعه حاوی فشار هستید، دوبلکس ممکن است ضخامت، زمان جوشکاری و انحراف را کاهش دهد. این می تواند هزینه آلیاژ بالاتر هر پوند را جبران کند - به شرطی که بتوانید آن را به درستی بسازید.

مغناطیس و کار سرد شگفتی می کند

گریدهای فریتی و مارتنزیتی مغناطیسی هستند. گریدهای آستنیتی معمولاً به شکل آنیل شده غیر مغناطیسی هستند، اما کار سرد (خمش، نورد، شکلدهی) میتواند مغناطیس جزئی را القا کند. اگر خاصیت مغناطیسی الزامی است (به عنوان مثال، تعامل حسگر)، به جای اینکه فرض کنید "304 غیر مغناطیسی است"، پاسخ مغناطیسی قابل قبول را مشخص کنید.

جوشکاری و ساخت: جایی که نمرات خوب در عمل شکست می خورند

بسیاری از مشکلات خوردگی ضد زنگ به جای درجه پایه، به ساخت برمی گردد. بسته به روش جوش، حذف رنگ حرارتی، پرداخت سطح و طراحی شکاف، درجه یکسان می تواند بسیار متفاوت عمل کند.

از این کنترل های ساخت به عنوان چک لیست استفاده کنید

- نمرات "L" را انتخاب کنید برای تولیدات جوش داده شده مگر اینکه دلیلی برای این کار نداشته باشید (به کاهش خطر حساسیت کمک می کند).

- رنگ حرارتی را بردارید (ترشی کردن/غیرفعال سازی) در خدمات بحرانی خوردگی؛ رنگ حرارتی می تواند نقطه ضعیفی برای ایجاد حفره باشد.

- از آلودگی آهن ناشی از ابزار فولاد کربنی خودداری کنید. آهن آزاد می تواند زنگ بزند و سطوح ضد زنگ را لکه دار کند.

- شکاف هایی (جوش های پیوسته، اتصالات مهر و موم شده، مسیرهای تخلیه) را طراحی کنید که در آن کلریدها یا مواد شیمیایی تمیزکننده می توانند بنشینند.

- برای دوبلکس (2205)، حرارت ورودی و دمای بین گذر را کنترل کنید. کنترل ضعیف می تواند مقاومت در برابر خوردگی و چقرمگی را کاهش دهد.

یک مثال ساده: چرا تمام کردن مهم است

یک سطح خشن و خراشیده رسوبات نمک را حفظ می کند و باعث حمله موضعی می شود. اگر ظاهر و عملکرد شستشو اهمیت دارد، یک رژیم پایان و تمیز کردن را مشخص کنید - نه فقط درجه. در بسیاری از موارد معماری، ارتقاء پرداخت (و از بین بردن شکاف ها) می تواند عملکرد بهتری از پرش درجه انجام شده بدون تغییر طراحی داشته باشد.

قرار گرفتن در معرض گرما و مواد شیمیایی: نمرات "متخصص" مناسب را انتخاب کنید

اگر قرار گرفتن در معرض اولیه شما درجه حرارت بالا (اکسیداسیون، پوسته پوسته شدن، خطر حساسیت) یا یک ماده شیمیایی خاص (اسیدها، پاک کننده های کلردار) باشد، ممکن است قاب بندی رایج 304/316 اشتباه باشد.

وقتی گرما محرک اصلی است

- برای دماهای بالا و پایدار همراه با جوشکاری، درجات تثبیت شده را در نظر بگیرید 321/347 (مقاومت حساسیت در سرویس).

- برای مقاومت در برابر اکسیداسیون در دمای بسیار بالا، گریدهای کروم/نیکل بالا مانند 310 اغلب استفاده می شوند.

- از فرض اینکه 316 در دما "همیشه بهتر از 304" است خودداری کنید. انتخاب بستگی به ملاحظات اکسیداسیون، استحکام و حساسیت دارد.

زمانی که مواد شیمیایی محرک اصلی هستند

سازگاری شیمیایی برای یک جدول خیلی گسترده است، اما می توانید از یک گردش کار ایمن استفاده کنید: غلظت، دما، هوادهی و آلاینده ها را تعریف کنید. سپس با داده های مقاومت شیمیایی مشورت کنید و نمرات مبتنی بر آزمایش را مشخص کنید. به عنوان یک نکته عملی، پاک کننده ها و سفید کننده های حاوی کلرید کشنده های ضد زنگ مکرر در خدمات مواد غذایی و تعمیر و نگهداری ساختمان هستند. در آن موارد، کنترل فرآیند و شستشو می تواند به اندازه آلیاژ مهم باشد.

ماتریس انتخاب نمره عملی (محیط → فهرست کوتاه)

از این به عنوان نقطه شروع برای ساخت مشخصات خود استفاده کنید. همیشه نسبت به سطح دقیق کلرید، دما، مواد شیمیایی تمیزکننده و شدت شکاف خود اعتبارسنجی کنید.

| محیط زیست | حالت شکست رایج | لیست کوتاه معمولی | یادداشت طراحی/ساخت |

|---|---|---|---|

| خشکی داخلی، آلودگی کم | رنگ آمیزی لوازم آرایشی از اثر انگشت / پاک کننده ها | 304، 430 | انتخاب پایان اغلب بر عملکرد غالب است |

| شهری در فضای باز، باران شسته شده | خوردگی اتمسفر، رنگ آمیزی چای | 304 (خفیف)، 316 (محکم تر) | اجتناب از شکاف؛ پرداخت صاف را مشخص کنید |

| نمک های ساحلی / یخ زدایی / استخر | خوردگی حفره ای و شکافی ناشی از کلریدها | 316L ، 2205 برای وظیفه سخت تر | اتصالات را آب بندی کنید، رنگ حرارتی را حذف کنید، رسوبات را به حداقل برسانید |

| کلریدهای گرم، راکد/مستعد شکاف | حمله موضعی؛ خطر SCC کلرید | 2205 ، فوق دوبلکس، فوق آستنیتی | روش جوشکاری کنترل؛ استراتژی کاهش استرس را در نظر بگیرید |

| اجزای مکانیکی با استحکام بالا | محدودیت های بازده/انحراف؛ پوشیدن | 17-4PH، 410/420 (ساییدگی)، 2205 (خوردگی استحکام) | شرایط و خواص عملیات حرارتی را مشخص کنید |

اصل تصمیم گیری: اگر نتوانید شکاف ها یا رسوبات و کلریدها را از بین ببرید، درجه را ارتقا دهید و جزئیات را ارتقا دهید - انجام تنها یک مورد در جایی است که بسیاری از پروژه ها با شکست مواجه می شوند.

بررسی های تدارکات: از جایگزینی های «معادل» که نتیجه معکوس می دهد اجتناب کنید

تعویضها به این دلیل اتفاق میافتد که ضدزنگ اغلب به تنهایی با درجه مختصر خریداری میشود. برای کنترل ریسک، این چک ها را در مشخصات یا یادداشت های PO خود بگنجانید:

- برای کاهش ابهام، نام کامل را بیان کنید (به عنوان مثال، 316L / UNS S31603 / EN 1.4404).

- شکل و شرایط محصول را تعریف کنید (ورق، بشقاب، میله، لوله، آنیل شده، سرد کار شده، کهنه شده) زیرا خواص به طور قابل ملاحظه ای متفاوت است.

- اگر ظاهر خوردگی اهمیت دارد (زبری و روش تکمیل بر حفظ رسوب تأثیر می گذارد) الزامات پرداخت سطح را فراخوانی کنید.

- برای جوشکاری، درجه L یا درجه تثبیت شده، انتظارات تمیز کردن پس از جوش و معیارهای پذیرش برای رنگ حرارتی را مشخص کنید.

- اگر سرویس کلرید حیاتی است، به جای «304 یا معادل»، به حداقل کنترلهای شیمی مرتبط با PREN (یا لیست درجه تأیید شده) نیاز داشته باشید.

یک خطای رایج گران قیمت، پذیرش یک "معادل" آلیاژ پایین تر برای قطعات آرایشی در فضای باز است. صرفه جویی در هزینه اولیه اغلب زمانی از بین می رود که لکه گیری منجر به تمیز کردن، کار مجدد یا جایگزینی شود.

نتیجه گیری سریع: ساده ترین راه برای انتخاب مطمئن

برای تبدیل "نمرات فولاد ضد زنگ توضیح داده شده" به یک انتخاب مطمئن، این کار را به ترتیب انجام دهید:

- قرار گرفتن در معرض را تعریف کنید: کلریدها (نمک)، دما، چرخه های مرطوب/خشک، و اینکه آیا رسوبات می نشینند یا خیر.

- شکاف ها را شناسایی کنید: رزوه ها، اتصالات دامان، واشرها، مناطق زیر رسوب، جیب های راکد.

- یک لایه خوردگی را انتخاب کنید: 304 (خوش خیم) → 316L (کلریدهای متوسط) → 2205 (کلریدهای گرم/شکاف) ← آلیاژهای بالاتر برای آب دریا/آب نمک داغ.

- کنترل های ساخت قفل: درجه L برای جوشکاری، حذف رنگ حرارتی، جلوگیری از آلودگی آهن، مشخص کردن پایان.

- اگر استحکام باعث ضخامت می شود، نمرات دوبلکس یا PH را در نظر بگیرید - اما شرایط را مشخص کنید و نیازهای خوردگی را تأیید کنید.

خط پایین: انتخاب درجه ضد زنگ در مورد انتخاب "بهترین" آلیاژ نیست، بلکه انتخاب آلیاژی است که با شدت کلرید، خطر شکاف، دما و کیفیت ساخت شما مطابقت داشته باشد.