آهنگری قطعات کوچک: انتخاب های فرآیند، قوانین طراحی و تحمل ها

2026.01.16

2026.01.16

اخبار صنایع

اخبار صنایع

آهنگری قطعات کوچک زمانی قابل اعتمادتر است که مسیر آهنگری مناسب (سرد، گرم، یا داغ/مختل بسته) را انتخاب کنید و هندسه جریان فلز را طراحی کنید—سپس تلورانس ها را قفل کنید، اصلاح کنید و زودتر بازرسی کنید. آهنگری قطعات کوچک که به خوبی انجام شده است، استحکام بالا، ابعاد قابل تکرار و اشکال نزدیک به شبکه را با حداقل ماشین کاری ارائه می دهد.

بهترین فرآیند آهنگری برای قطعات کوچک را انتخاب کنید

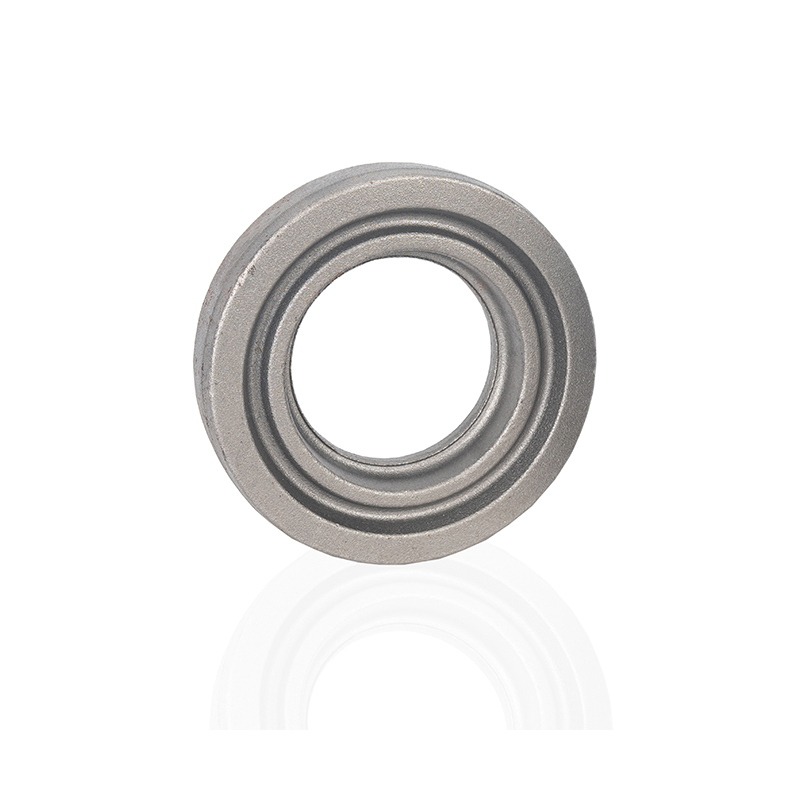

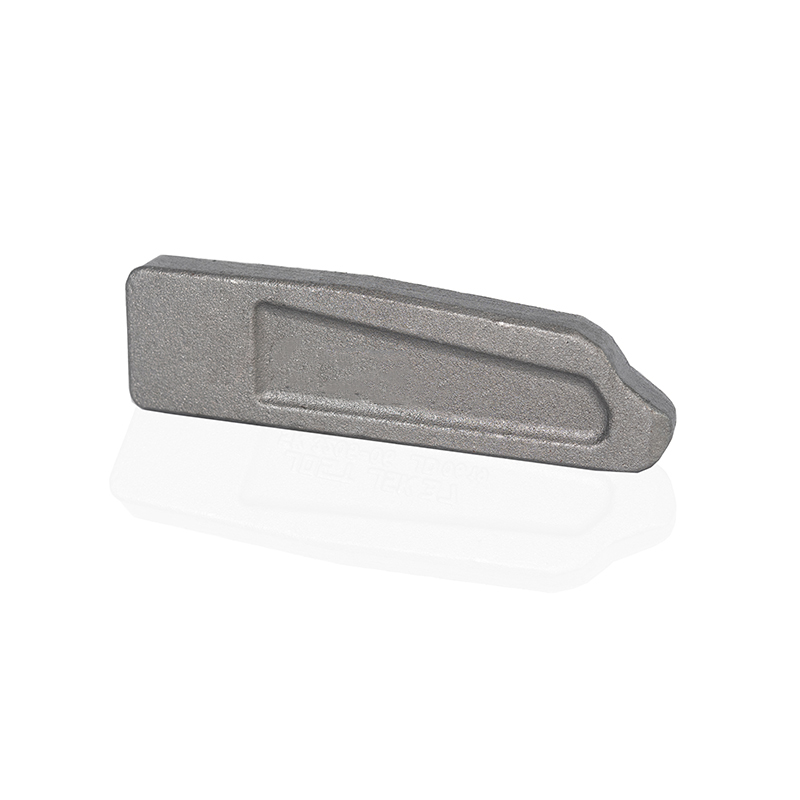

قطعات کوچک را می توان از طریق چندین فرآیند جعل کرد که هزینه ابزار، تحمل قابل دستیابی و استفاده از مواد را کاهش می دهد. با تطبیق اعضای خانواده خود (بستهها، چرخ دندهها، پینها، یوکها، اهرمهای کوچک، کنتاکتهای الکتریکی) با پنجره فرآیند و تکمیلی که میتوانید تحمل کنید، شروع کنید.

| فرآیند | بهترین برای | قابلیت ابعادی معمولی | نکاتی برای قطعات کوچک |

|---|---|---|---|

| هدینگ سرد / شکل دهی سرد | بست، پرچ، سنجاق، سر و ساق ساده | اغلب 0.05 ± میلی متر یا بهتر است در مورد ویژگی های حیاتی (وابسته به برنامه) | عالی برای حجم بالا؛ ممکن است همچنان به عملیات ثانویه برای اتصالات یا رزوه های یاتاقان نیاز داشته باشد |

| آهنگری سرد (اکستروژن چند ایستگاهی/هدینگ) | اجزای کوچک نزدیک به شبکه که به قدرت و تکرار نیاز دارند | دقت معمولا در گزارش شده است 0.01-±0.1 میلی متر باند (وابسته به قسمت) | راندمان مواد بالا؛ به مواد انعطاف پذیر و روانکاری قوی نیاز دارد |

| آهنگری گرم | آلیاژهای سختتر یا اشکال پیچیدهتر نسبت به آهنگری سرد خالص | بین آهنگری سرد و آهنگری گرم، بسته به گرما و ابزار | اغلب بار پرس و خطر ترک خوردگی را در مقابل آهنگری سرد کاهش می دهد |

| آهنگری قالب بسته داغ | آلیاژهای سخت، مقاطع ضخیم تر، یا اشکالی که نیاز به جریان دانه قوی دارند | تحمل عمومی قالب بسته گسترده تر است. پیرایش / سکه می تواند نتایج را محکم کند | انتظار فلش و مقیاس. در جایی که ماشینکاری اجتناب ناپذیر است، انبار نهایی را برنامه ریزی کنید |

| آهنگری پودر | اشکال نزدیک به شبکه که در آنها تخلخل و هندسه محکم مهم است | اغلب در اطراف ذکر شده است ± 0.2 میلی متر در مثال ها (وابسته به بخش) | می تواند ماشینکاری را برش دهد. اقتصاد به هزینه و حجم پودر بستگی دارد |

یک قانون سریع برای جلوگیری از فرآیند اشتباه

- اگر قطعه اساساً یک هندسه بست مانند است، قبل از اینکه آهنگ فورج گرم را در نظر بگیرید، با هدینگ سرد/شکل دهی سرد شروع کنید.

- اگر به استحکام بالا به همراه ویژگیهای نزدیک به تور نیاز دارید (رشتهها، اسپلاینها، دندههای کوتاه)، فورج سرد چند ایستگاهی یا فورج گرم را ارزیابی کنید.

- اگر آلیاژ به سختی به شکل سرد باشد (یا تغییرات بخش تهاجمی باشد)، فورج داغ قالب بسته با یک مرحله سکهکاری/برشکاری برنامهریزیشده معمولاً ایمنتر است.

قوانین طراحی که آهنگری قطعات کوچک را قابل پیش بینی می کند

بیشتر مسائل مربوط به "جعل قطعات کوچک" به هندسه ای بازمی گردد که مواد را به دام می اندازد، چرخش های تند را در جریان ایجاد می کند، یا تلورانس های غیرواقعی جعلی را می طلبد. قوانین زیر سایش قالب را کاهش می دهد، پر شدن را تثبیت می کند و پیرایش را ثابت می کند.

پیش نویس، شعاع و استراتژی جداسازی را کنترل کنید

- پیش نویس را روی دیوارهایی که از قالب جدا می شوند، طرح ریزی کنید. برای فولاد، پیش نویس معمولاً در ذکر شده است 3-7 درجه محدوده، بسته به عمق و پیچیدگی.

- از لبه های چاقو و گوشه های داخلی تیز خودداری کنید. از فیله های سخاوتمندانه برای حفظ جریان و زنده ماندن استفاده کنید. برای برخی از راهنمایی های آهنگری ضد زنگ، a 0.25 اینچ (6.35 میلی متر) شعاع فیله به عنوان حداقل نقطه مرجع برای سهولت جریان در نظر گرفته می شود.

- خط جداسازی را در جایی قرار دهید که تأثیر عدم تطابق بر ویژگیهای عملکردی را به حداقل میرساند، و در جایی که برش فلاش قابل دسترسی و تکرار باشد.

در مورد آنچه "به عنوان جعلی" در مقابل "ماشین کاری شده" است صریح باشید

برای قطعات کوچک، به ندرت لازم است (یا مقرون به صرفه) به دنبال جاهای بسیار تنگ در همه جا باشد. یک رویکرد عملی این است که فقط ویژگیهای حیاتی برای عملکرد را بهعنوان «پایان مورد نیاز» برچسبگذاری کنید و اجازه دهید همه چیز بهصورت جعلی باقی بماند.

- سطوح آهنگری: دندهها، باسها و صورتهای غیر جفتگیر در جایی که نزدیک به تور قابل قبول است.

- سطوح مورد نیاز فینیش: حفره های یاتاقان، وجه های آب بندی، رزوه های دقیق، و ویژگی های مبنا که باعث جمع شدن مونتاژ می شوند.

یک سلسله مراتب ویژگی «مناسب جریان» طراحی کنید

- دنده های عمیق و نازک را محافظه کار نگه دارید. اگر به آنها نیاز دارید، فورج چند قالبی را در نظر بگیرید تا هر قالب به جای پر کردن کامل یک ضربه، به تدریج ارتفاع ایجاد کند.

- به جای تلاش برای ایجاد برش های پیچیده در قالب، سوراخ های ایجاد شده توسط سوراخ کردن پس از آهنگری یا ماشینکاری ثانویه را ترجیح دهید.

- در صورت امکان، مسیرهای بار اولیه را با جریان دانه مورد انتظار تراز کنید (یکی از مزایای مکانیکی اصلی آهنگری).

یک جریان فرآیند عملی برای آهنگری قطعات کوچک

در زیر یک جریان پایه قوی وجود دارد که میتوانید آن را تطبیق دهید، چه در حال آهنگری سرد یک قطعه بست مانند یا آهنگری گرم یک اهرم/یوغ کوچک باشید. نکته کلیدی این است که پیرایش، اندازه/سکه گذاری، و بازرسی را به عنوان بخشی از فرآیند اصلی تلقی کنیم - نه به عنوان افکار بعدی.

- ابعاد بحرانی به کیفیت (CTQs)، مبناها و سطوح قابل قبول به عنوان آهنگری را تعریف کنید.

- مسیر آهنگری (سرد/گرم/گرم) را بر اساس CTQ ها، شکل پذیری آلیاژ و حجم انتخاب کنید.

- ایجاد استراتژی پریفرم (مخصوصاً برای فورج گرم): حجم را طوری توزیع کنید که برداشت نهایی بدون فلاش بیش از حد پر شود.

- طراحی با پیش نویس، شعاع، و خط جداکننده برای آزادسازی و دسترسی قابل اطمینان.

- عملیات پیرایش و اندازه / سکه را برنامه ریزی کنید. آنها را برای ویژگی هایی که باید محکم باشند رزرو کنید.

- عملیات حرارتی (در صورت نیاز) و تکمیل سطح (به عنوان مثال، آبکاری، پوشش) را پس از تثبیت ابعاد مشخص کنید.

- یک طرح بازرسی تنظیم کنید: مقاله اول، بررسی های در حین فرآیند، و نمونه گیری نهایی مرتبط با CTQ.

نکته: برای قطعات کوچک آهنگری با حجم بالا، تلاش بیشتری را صرف آزمایشهای قالب اولیه و حلقههای اندازهگیری نسبت به مرتبسازی پس از فرآیند کنید – پیشگیری ارزانتر از تشخیص است.

تلورانس ها و کنترل های ابزاری که تغییرپذیری را کاهش می دهند

پراکندگی ابعادی در قطعات کوچک آهنگری معمولاً از تغییرات بسته شدن قالب، سایش قالب، نوسان دما (جعل گرم/گرم)، ناهماهنگی روانکاری (سرد/گرم) و تغییرات پیرایش ناشی میشود. شما می توانید مستقیماً با چند کنترل اثبات شده این موارد را کاهش دهید.

زمانی که ضخامت مهم است از سکه گذاری/اندازه استفاده کنید

اگر ضخامت در سرتاسر خط جدایی یک CTQ است، یک مرحله سکه گذاری/اندازه گذاری برنامه ریزی کنید. یک یادداشت راهنما جعل تحمل بسته شدن معمولی در حدود ± 0.030 اینچ است ، با 0.010 ± اینچ با استفاده از عملیات سکه سازی پس از آهنگری (و حتی در موارد خاص محکم تر) قابل دستیابی است. این یک الگوی رایج است: شما نمیخواهید آهنگری داغ را به ضخامت محکم «آرزو کنید» - آن را اندازه میدهید.

سایش و پیرایش را طوری برنامه ریزی کنید که مانند ویژگی های جزئی هستند

- به طوری که حذف فلاش به هندسه عملکردی تجاوز نکند.

- استراتژی جبران سایش را تعریف کنید: محدودیتهای سایش قابل قبول، فواصل صیقل دادن مجدد، و یک ماشه اندازهگیری برای برش مجدد درجها.

- در مواردی که لبه های سفت مورد نیاز است، به جای اینکه قالب آهنگری را مجبور کنید یک لبه تیز را برای مدت طولانی نگه دارد، برش ثانویه یا ماشینکاری سبک را در نظر بگیرید.

دما و روغن کاری را در یک نوار باریک نگه دارید

در آهنگری گرم/گرم، کنترل دما سخت تر، تنوع پر و پوسته پوسته شدن را کاهش می دهد. در آهنگری سرد، قوام روان کننده، سنبله های اصطکاک را کاهش می دهد که باعث پراکندگی ابعادی و شکستگی ابزار می شود. برای قطعات کوچک، نوسانهای کوچک میتوانند جلوههای بزرگتری داشته باشند، زیرا حجم ویژگی نسبت به حجم کل قطعه کوچک است.

هزینه و استفاده از مواد: جایی که آهنگری قطعات کوچک برنده است

آهنگری اغلب برای قطعات کوچک انتخاب می شود زیرا می تواند زمان ضایعات و ماشینکاری را کاهش دهد و در عین حال استحکام را بهبود بخشد. مراجع آهنگری سرد معمولاً به نزدیک شدن استفاده از مواد اشاره می کنند نزدیک به 100% در هندسه های مطلوب، و بحث های گسترده تر آهنگری سرد اغلب ذکر می شود 85-95٪ محدوده استفاده بسته به خانواده قطعات و تنظیم فرآیند.

یک مثال عددی ساده (چرا نزدیک به خالص مهم است)

فرض کنید یک قطعه فولادی کوچک از 40 گرم مواد نهایی استفاده می کند.

- ماشینکاری از نوار در استفاده 60 درصد مصرف حدود 66.7 گرم موجودی (40 گرم / 0.60)، ایجاد 26.7 گرم قراضه در هر قسمت

- آهنگری سرد در استفاده 95 درصد مصرف حدود 42.1 گرم موجودی (40 گرم / 0.95)، ایجاد 2.1 گرم قراضه در هر قسمت

- در 100000 قطعه در سال، این تفاوت تقریباً است 2.46 متریک تن ضایعات کمتر (26.7 گرم - 2.1 گرم = 24.6 گرم ذخیره در هر قسمت).

به همین دلیل است که آهنگسازی قطعات کوچک در حجم بسیار جذاب است: دلتای مواد به سرعت ترکیب میشود و ساعتهای ماشینکاری زمانی که قطعه نزدیک به تور است کاهش مییابد.

زمانی که آهنگری ممکن است بهترین انتخاب هزینه نباشد

- حجم بسیار کم که در آن هزینه قالب قابل استهلاک نیست.

- هندسههایی که تحت تسلط برشهای عمیق یا حفرههای داخلی پیچیده هستند (اغلب برای ماشینکاری، MIM یا ریختهگری مناسبتر هستند).

- دقت فوق العاده در همه جا جا می شود، جایی که بدون در نظر گرفتن اکثر سطوح، ماشین کاری می کنید.

چک لیست کیفیت برای آهنگری قطعات کوچک آماده تولید

از این چک لیست برای تثبیت کیفیت قبل از مقیاس استفاده کنید. این به گونه ای طراحی شده است که متداول ترین مشکلات در جعل قطعات کوچک را بگیرد: تغییرات کنترل نشده، CTQ های نامشخص، و شگفتی های تحمل در مراحل آخر.

قبل از برش ابزار نهایی

- CTQهای تعریف شده با داده ها و روش سنج. سطوح غیر CTQ به صراحت مجاز به جعل شدن هستند.

- پیش نویس و استراتژی فیله بررسی شد. خط جدایی و دسترسی به تریم تأیید شد.

- مشخصات مواد شامل ملاحظات شکل پذیری برای مسیر آهنگری مورد نظر است.

در طول آزمایشات

- بسته شدن/عدم تطابق و CTQهای اصلی را در چندین بازدید، نه فقط یک نمونه واحد، اندازه گیری کنید.

- تکرارپذیری پیرایش را تأیید کنید. وجود فرز/واژگونی که می تواند بر مونتاژ اثر بگذارد را بررسی کنید.

- اگر ضخامت/صافی عملکرد را هدایت می کند، عملکرد سکه گذاری/اندازه گذاری را زودتر تایید کنید.

در تولید

- تعیین حد سایش و ماشه کار مجدد برای قالب ها. برای تصحیح رانش منتظر فرار مشتری نباشید.

- از بررسیهای حین فرآیند مرتبط با CTQها (نه فقط بازرسی بصری) استفاده کنید و زمانی که ارزشها روند میکنند، یک طرح واکنش ساده را حفظ کنید.

- سطل های «به عنوان جعلی قابل قبول» را از سطل های «پایان مورد نیاز» جدا کنید تا از کار مجدد غیر ضروری جلوگیری کنید.

خط پایین: آهنگری قطعات کوچک زمانی موفق می شود که طراحی برای آهنگری (پیش نویس، شعاع، جداسازی، تریم) به عنوان بخشی از مهندسی در نظر گرفته شود، و زمانی که اندازه/سکه گذاری و بازرسی به طور استراتژیک برای کنترل CTQ ها بدون ماشینکاری بیش از حد کل جزء استفاده می شود.