فورج گرم در مقابل فورج سرد: تفاوت های کلیدی و زمان استفاده از هر کدام

2026.01.30

2026.01.30

اخبار صنایع

اخبار صنایع

فورج گرم معمولاً برای شکلهای بزرگتر یا پیچیدهتر و آلیاژهای سختتر انتخاب بهتری است، در حالی که آهنگری سرد برای زمانی که به تلرانسهای بسیار محکم، پرداخت سطح عالی و تولید قطعات کوچکتر با حجم بالا نیاز دارید، انتخاب بهتری است. روش "بهترین" به هندسه، مواد، اهداف تحمل/پایان، و هزینه کل پس از هر ماشینکاری یا عملیات حرارتی مورد نیاز خلاصه می شود.

فورج گرم در مقابل فورج سرد در یک نگاه

| عامل تصمیم گیری | فورج گرم | آهنگری سرد |

|---|---|---|

| دمای قطعه کار | بالاتر از تبلور مجدد (فولاد اغلب ~1000-1200 درجه سانتیگراد ) | دمای نزدیک به اتاق (گاهی اوقات "گرم" بین آنها استفاده می شود) |

| نیروی تشکیل دهنده | پایین تر (فلز راحت تر جریان می یابد) | بالاتر (نیاز به فشارهای قویتر/فشارها) |

| دقت ابعادی | خوب است، اما معمولاً به دلیل تأثیرات مقیاس / حرارتی شل تر است | خیلی تنگ (قطرهای معمولا در اطراف 0.02-0.20 میلی متر بسته به قسمت/فرآیند) |

| پرداخت سطح | خشن تر؛ اکسیداسیون/مقیاس رایج | نرم تر ; می تواند برسد ~0.25-1.5 میکرومتر Ra در بسیاری از موارد |

| اندازه و پیچیدگی قطعه | بهترین برای بزرگتر ، مقاطع ضخیم تر و خطوط جریان پیچیده | بهترین برای قطعات کوچکتر تا متوسط. برخی از هندسه ها با زور و سایش قالب محدود می شوند |

| محصولات معمولی | میل لنگ، میله های اتصال، چرخ دنده ها، براکت های سنگین | پیچ، پیچ، پرچ، یقه، چرخ دنده های کوچک، بست |

اگر به سرعت تصمیم می گیرید: زمانی که شکل و شکل پذیری مواد بیشترین اهمیت را دارد، آهنگری داغ را انتخاب کنید. زمانی که آهنگری سرد را انتخاب کنید تحمل، پایان، و ماشینکاری به حداقل رسیده است مهم ترین

نحوه عملکرد هر فرآیند در عمل

گردش کار فورج گرم

آهنگری داغ شمش را بالاتر از دمای تبلور مجدد فلز گرم می کند، بنابراین بدون سخت شدن کرنش قابل توجه تغییر شکل می دهد. برای فولاد، آهنگری معمولا در اطراف اتفاق می افتد 1000-1200 درجه سانتیگراد که به فلز کمک می کند تا با تناژ کمتر پرس، به ویژگی های عمیق و تغییرات بخش بزرگ تبدیل شود.

- شمش را گرم کنید، به قالب ها منتقل کنید، نیروی فشاری (پرس یا چکش) اعمال کنید.

- فلاش/مقیاس را کوتاه کنید (در صورت وجود)، سپس با خنک کننده کنترل شده یا هوا خنک کنید.

- اغلب با عملیات حرارتی و ماشینکاری انتخابی برای سطوح بحرانی دنبال می شود.

گردش کار آهنگری سرد

آهنگری سرد در دمای اتاق یا نزدیک به آن فلز را تشکیل می دهد. این ماده به شدت در برابر تغییر شکل مقاومت می کند، بنابراین بارهای تجهیزات و تنش های قالب بیشتر است - اما نتیجه آن است. تکرارپذیری عالی ، حداقل اکسیداسیون و یک قطعه تمام شده که ممکن است نیاز به ماشینکاری کمی داشته باشد.

- با سیم/میله شروع کنید، راب را برش دهید و به تدریج در قالب ها (اغلب چند ایستگاهی) شکل دهید.

- روانکاری و طراحی قالب برای جلوگیری از داغ شدن و مدیریت نیروها ضروری است.

- ممکن است برای مراحل تغییر شکل شدید نیاز به بازپخت میانی داشته باشد.

خواص مکانیکی و تفاوت جریان دانه

هم آهنگری گرم و هم فورج سرد می توانند قطعات قوی تری نسبت به ماشین کاری از استوک میله تولید کنند زیرا آهنگری جریان دانه را با هندسه قطعه همسو می کند. تفاوت در نحوه "ساختن" استحکام در حین شکل گیری است.

آهنگری سرد: سخت کاری باعث افزایش استحکام می شود

آهنگری سرد باعث سخت شدن کرنش می شود که اغلب سختی و استحکام را بدون عملیات حرارتی اضافی افزایش می دهد. به عنوان یک نقطه مرجع عملی، کار سرد در فولادها می تواند سختی را به ترتیب افزایش دهد ~ 20٪ (بر حسب آلیاژ، احیا و فرآوری بعدی بسیار متفاوت است).

فورج گرم: شکل پذیری در حین شکل گیری، خواص پس از عملیات حرارتی

آهنگری داغ سخت شدن کرنش را در طول تغییر شکل به حداقل می رساند (تبلور مجدد ریزساختار را "بازنشانی" می کند). خواص نهایی اغلب از طریق عملیات خنکسازی و حرارتی کنترلشده به دست میآیند، به همین دلیل است که قطعات پیشرانه فورج گرم (مثلاً میلههای اتصال) را میتوان برای عملکرد خستگی پس از اتمام مراحل بهینه کرد.

قاعده کلی: اگر استحکام "رایگان" را از تغییر شکل می خواهید و می توانید هندسه را در محدوده آهنگری سرد نگه دارید، آهنگری سرد جذاب است. اگر به تغییر شکل قابل توجهی یا بخش های ضخیم نیاز دارید، فورج گرم معمولاً برنده می شود - و بعداً خواص را تنظیم می کنید.

دقت، پایان سطح، و اجازه ماشینکاری

بزرگترین تفاوت روز به روز که خریداران احساس می کنند این است که چقدر پس پردازش مورد نیاز است. آهنگری سرد معمولاً ماشینکاری را کاهش میدهد، زیرا قطعه از پرس به شکل توری نزدیکتر میشود.

نمونه های معمولی تحمل و پایان

- قطرهای فورج سرد اغلب در اطراف نگه داشته می شوند 0.02-0.20 میلی متر بسته به طراحی و مسیر فرآیند.

- سطح جعل سرد می تواند برسد ~0.25-1.5 میکرومتر Ra که ممکن است پولیش ثانویه را برای بسیاری از سطوح کاربردی حذف کند.

- قطعات فورج گرم معمولاً به ذخایر ماشینکاری نیاز دارند زیرا اکسیداسیون / مقیاس و انقباض حرارتی تغییرپذیری را ایجاد می کند.

اگر نقشه شما شامل چندین پایه محکم، سطوح صاف آب بندی یا قطرهای متناسب با فشار است، آهنگری سرد می تواند زمان ماشینکاری را به زمان پرس تبدیل کند - اغلب منبع اصلی کاهش هزینه در حجم.

محرک های هزینه: ابزار، انرژی، ضایعات و توان عملیاتی

"ارزان تر" به مقیاس بستگی دارد. آهنگری گرم انرژی گرمایشی و تلفات مقیاس/تریم را به همراه دارد، در حالی که آهنگری سرد بارهای پرس و سایش قالب بیشتری را حمل می کند اما می تواند از مراحل ماشین کاری جلوگیری کند.

زمانی که آهنگری داغ مقرون به صرفه تر است

- قطعات بزرگ، ضخیم یا دارای تغییرات بخش عمده ای هستند که به نیروهای شدید شکل دهی سرد نیاز دارد.

- شما از قبل نیاز به عملیات حرارتی دارید، بنابراین مسیر حرارتی کلی جریمه نیست.

- شما می توانید مقدار مجاز ماشینکاری را روی سطوح غیر بحرانی تحمل کنید.

زمانی که آهنگری سرد مقرون به صرفه تر است

- حجم بالا ابزارسازی چند ایستگاهی و توسعه فرآیند را توجیه می کند.

- ماشینکاری را می توان کاهش داد یا حذف کرد روی ویژگی های کلیدی (نخ ها، شانه ها، صندلی های بلبرینگ).

- اجزای کوچک تا متوسط مانند بست ها، شفت ها و یقه ها متناسب با ظرفیت پرس هستند.

یک روش عملی برای مقایسه، هزینه کل فرود برای هر قطعه است: بازرسی ماشینکاری عملیات حرارتی فرفورژه. در بسیاری از کارخانهها، حذف حتی یک عملیات CNC میتواند بیشتر از هزینههای قالب بیشتر باشد، بهویژه زمانی که زمان چرخه و سایش ابزار در نظر گرفته شود.

قوانین طراحی که از غافلگیری گران قیمت جلوگیری می کند

سریع ترین راه برای انتخاب فرآیند اشتباه نادیده گرفتن محدودیت های هندسی است. از این نقاط بازرسی طراحی زودتر استفاده کنید - قبل از قفل شدن تلورانس ها.

پست های بازرسی طراحی آهنگری سرد

- از زیر برش های شدید و حفره های بسیار عمیق و باریک که بار تشکیل دهنده را افزایش می دهند، خودداری کنید.

- برای کاهش تنش قالب و جلوگیری از ترک خوردن، شعاع ها و انتقال ها را برنامه ریزی کنید.

- انتظار محدودیت در اشکال بسیار نامتقارن را داشته باشید مگر اینکه از ابزارهای تخصصی استفاده کنید.

ایست های بازرسی طراحی فورج داغ

- در جاهایی که برای رهاسازی قالب و کاهش سایش قالب لازم است، پیش نویس را اضافه کنید.

- مقیاس و موجودی ماشینکاری روی سطوح کاربردی را در نظر بگیرید.

- اگر عملکرد خستگی یک نیاز کلیدی است، جهت جریان دانه را مشخص کنید.

نکته: اگر نقشه به چندین مبدأ محکم نیاز دارد، طراحی یک روکش فرفورژه سرد تقریباً خالص را در نظر بگیرید که فقط سطوح حیاتی را برای ماشینکاری نهایی نگه می دارد.

چک لیست تصمیم گیری عملی

قبل از درخواست نقل قول از این به عنوان یک صفحه نمایش سریع استفاده کنید. اگر اکثر پاسخها در یک ستون قرار بگیرند، آن فرآیند معمولاً انتخاب قویتری خواهد بود.

| اگر اولویت شما ... | به سمت فورج داغ متمایل می شود | به سمت فورج سرد متمایل می شود |

|---|---|---|

| شکل پیچیده یا مقاطع ضخیم | بله | فقط در صورتی که بارها قابل مدیریت باشند |

| تحمل بسیار تنگ / حداقل ماشین کاری | کمتر ایده آل | بله |

| بهترین پرداخت سطح بدون ابزار | کمتر ایده آل | بله |

| نیروی تشکیل کمتر / کاهش تنش قالب | بله | خیر |

| حجم تولید بسیار بالا | بستگی به اندازه قطعه دارد | اغلب قوی ترین تناسب |

خط پایین: زمانی که می توانید تلورانس را "خرید" کنید و با طراحی آن را به پایان برسانید، آهنگری سرد را انتخاب کنید. زمانی که ابتدا باید تغییر شکل و شکلپذیری را «خرید» کنید، فورج داغ را انتخاب کنید.

موارد استفاده متداول و نمونه های مشخص

نمونه های آهنگری سرد

- بست های خودرو: حجم بالا، رزوه های ثابت، وجه های بلبرینگ صاف.

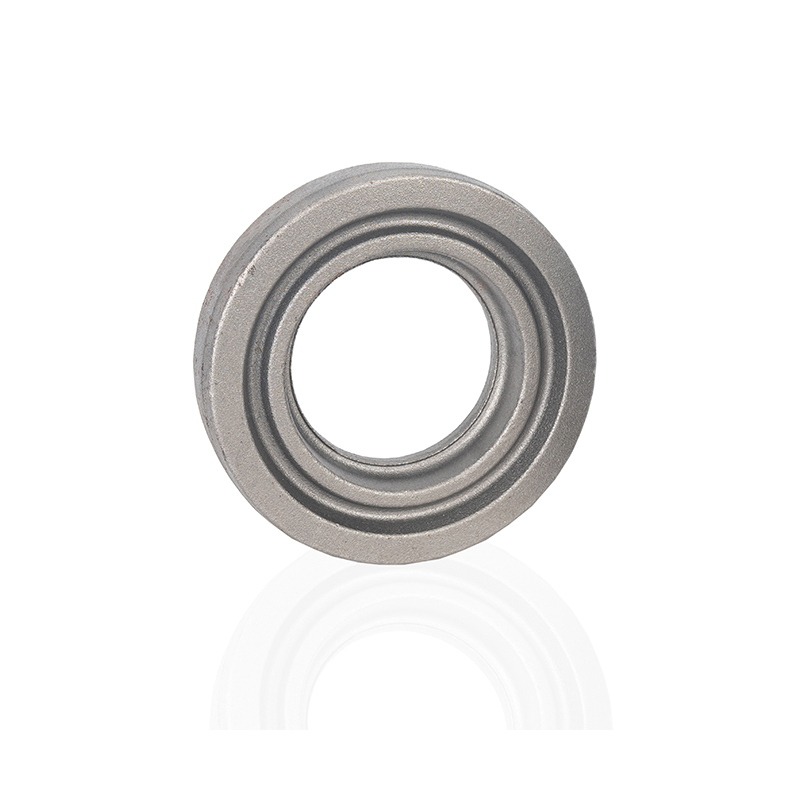

- یقهها/فاصلههای دقیق: OD/ID محکم، کاهش نیاز به سنگ زنی.

- چرخ دنده ها و اسپلاین های کوچک: ویژگی های نزدیک به شبکه با قابلیت تکرار عالی.

نمونه های فورج گرم

- میله های اتصال: جریان قوی دانه و عملکرد خستگی قوی پس از عملیات حرارتی.

- میل لنگ و توپی سنگین: مقاطع ضخیم و هندسه پیچیده که برای آهنگری سرد غیر عملی هستند.

- براکتهای بزرگ و قطعات ساختاری: ایجاد شکل مقرونبهصرفه قبل از ماشینکاری چهرههای کلیدی.

برای بسیاری از برنامههای تولید، بهترین راهحل ترکیبی است: فورج گرم شکل فله، سپس اندازه سرد یا ماشین فقط ویژگیهایی که واقعاً به دقت نیاز دارند.

نتیجه گیری: انتخاب بین آهنگری گرم و آهنگری سرد

آهنگری گرم در مقابل آهنگری سرد معامله ای بین شکل پذیری و دقت است. فورج گرم در مواقعی که نیاز به تغییر شکل عمده، مقاطع ضخیم و پر کردن قابل اعتماد قالب های پیچیده دارید، عالی می شود. آهنگری سرد زمانی که میخواهید تلورانسهای محکم، سطوح صاف و ماشینکاری کمتر را داشته باشید، بهویژه در حجم بالا، عالی است.

- آهنگری داغ را انتخاب کنید برای قطعات بزرگ/پیچیده، آلیاژهای چالش برانگیز و طرح هایی که پس از ماشینکاری قابل قبول است.

- آهنگری سرد را انتخاب کنید برای تولید قطعات کوچکتر با حجم بالا که در آن تحمل و پرداخت سطح ماشینکاری را کاهش یا حذف می کند.

اگر مواد قطعه، ابعاد اصلی و سختترین تلورانسها را به اشتراک بگذارید، معمولاً میتوانید بهترین مسیر را در چند دقیقه تعیین کنید - و از نقل قول فرآیندی که مجبور به انجام عملیات ثانویه گرانقیمت میشود اجتناب کنید.