فورج قطره ای چیست؟ فرآیند، مزایا، کاربردها و هزینه ها

2026.02.06

2026.02.06

اخبار صنایع

اخبار صنایع

قطره فورج چیست؟

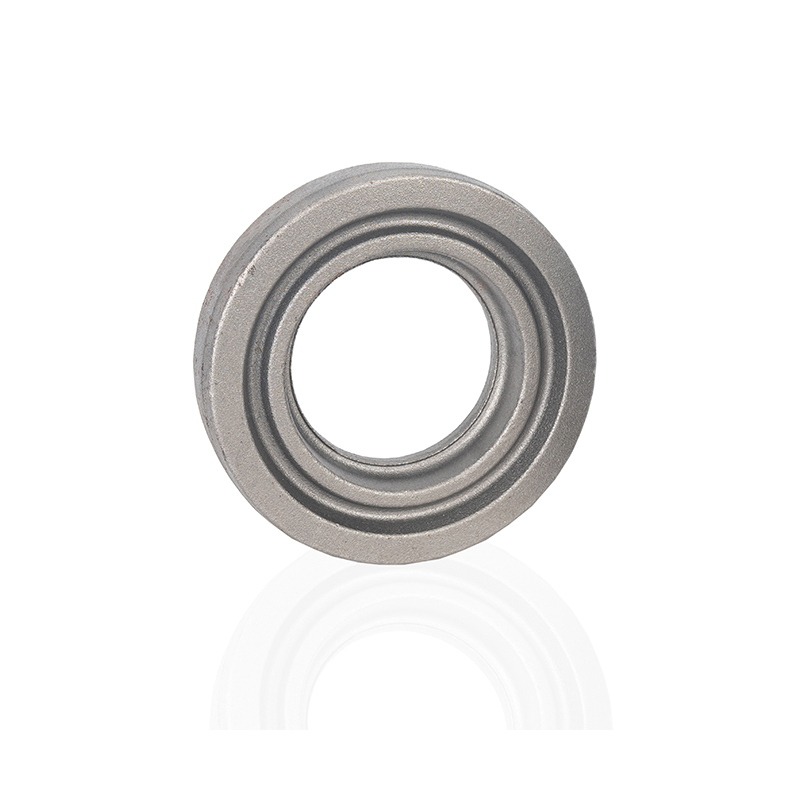

آهنگری قطرهای یک فرآیند شکلدهی فلز است که در آن یک شمش فلزی گرم شده توسط «قطرههای» پرانرژی (ضربات چکش) مکرر بین قالبها شکل میگیرد. ضربه فلز را مجبور می کند تا به داخل حفره قالب جریان یابد و قطعات قوی و متراکم با جریان دانه ای تولید کند که از شکل جزء پیروی می کند.

به طور عملی، فورج قطره ای زمانی انتخاب می شود که به استحکام و مقاومت در برابر خستگی بالا در قطعاتی مانند آچار، میله های اتصال، اجزای محور، قلاب ها یا براکت های ساختاری نیاز دارید – به خصوص در حجم های متوسط تا زیاد که می توان هزینه قالب را مستهلک کرد.

نحوه کار فورج قطره ای در یک مغازه معمولی

در حالی که توالی های دقیق بر اساس مواد و هندسه قطعه متفاوت است، اکثر اجزای دراپ فورج از یک گردش کار پیروی می کنند:

مراحل اصلی فرآیند

- استاک بیلت/میله را به یک وزن کنترل شده برش دهید (هرچه وزن نزدیکتر باشد فلاش و کار مجدد کمتر می شود).

- شمش را گرم کنید (جعل داغ معمولا در ~900-1250 درجه سانتیگراد محدوده بسته به آلیاژ؛ آلومینیوم و تیتانیوم از پنجره های پایین تر و مخصوص آلیاژ استفاده می کنند).

- فلز را (اغلب در قالبهای لبهدار/پرکننده) برای توزیع حجم در جایی که قطعه به آن نیاز دارد، آماده کنید.

- فورج را در قالب بسته با قطرات مکرر به پایان برسانید تا حفره پر شود و در خط جداسازی فلاش شکل بگیرد.

- فلاش را برش دهید (قطعات یا پرس های جداگانه را برش دهید)، سپس در صورت لزوم نرمال کنید/درمان حرارت دهید.

- سطوح حساس، شات بلاست و ماشین (سوراخ ها، صندلی های بلبرینگ، رزوه ها) را تا تحمل نهایی تمیز کنید.

«افت» میتواند از چکش قطرهای گرانشی، چکش برقی یا پرس پیچ باشد. صرف نظر از نوع ماشین، کلید تغییر شکل سریع و با کرنش بالا است که فلز را فشرده می کند و ریزساختار آن را تراز می کند.

چرا قطعات قطره ای فورج معمولا قوی تر هستند

آهنگری قطره ای عملکرد مکانیکی را عمدتاً از طریق جریان کنترل شده فلز بهبود می بخشد:

محرک های قدرت عملی

- جریان دانه از شکل قطعه پیروی می کند که اغلب مقاومت در برابر خستگی را در مقایسه با یک قطعه کاملاً ماشینکاری شده از میله که در آن دانه بریده می شود، افزایش می دهد.

- تخلخل داخلی کمتر نسبت به بسیاری از قطعات ریخته گری، زیرا فلز به جای اینکه در جای خود جامد شود، به صورت پلاستیک فشرده شده است.

- ریزساختار تصفیه شده از تغییر شکل و عملیات حرارتی کنترل شده، بهبود چقرمگی و قوام لات به لات.

مثال: یک ابزار دستی فورج شده قطره ای (مانند آچار) می تواند چرخه های گشتاور زیاد مکرر را تحمل کند، زیرا جریان دانه به دور دسته و فک می پیچد و در مقایسه با ابزاری که از صفحه یا میله بریده شده است، شروع ترک را در غلظت های تنش کاهش می دهد.

رها کردن آهنگری در مقابل ریخته گری در مقابل ماشینکاری

فرآیند صحیح به اهداف قدرت، هندسه و هزینه کل در حجم مورد انتظار شما بستگی دارد. این مقایسه مبادلات عملی را برجسته می کند.

| روش | قدرت و خستگی | آزادی هندسه | نمایه هزینه معمولی |

|---|---|---|---|

| آهنگری رها کنید | بالا؛ جریان دانه به خستگی کمک می کند | متوسط؛ نیاز به پیش نویس و جدایی دارد | ابزار بالاتر، هر قسمت در حجم کمتر |

| ریخته گری | متفاوت است؛ خطر تخلخل در بسیاری از آلیاژها | بالا؛ اشکال داخلی پیچیده ممکن است | ابزار می تواند متوسط باشد. بستگی به فرآیند دارد |

| ماشینکاری از نوار/صفحه | قدرت استاتیک خوب؛ خستگی بستگی به برش دانه دارد | بسیار بالا؛ ساده ترین برای نمونه های اولیه | ابزار کم، زمان چرخه هر قطعه بیشتر و ضایعات |

یک قانون کلی مفید: اگر قطعهای بارگذاریهای چرخشی یا ضربهای مکرر (ابزار، پیشرانه خودرو، سختافزار بالابر) را ببیند، فورجگری مکرر بر دوام آن اثر میگذارد، حتی اگر هنوز نیاز به ماشینکاری نهایی داشته باشد.

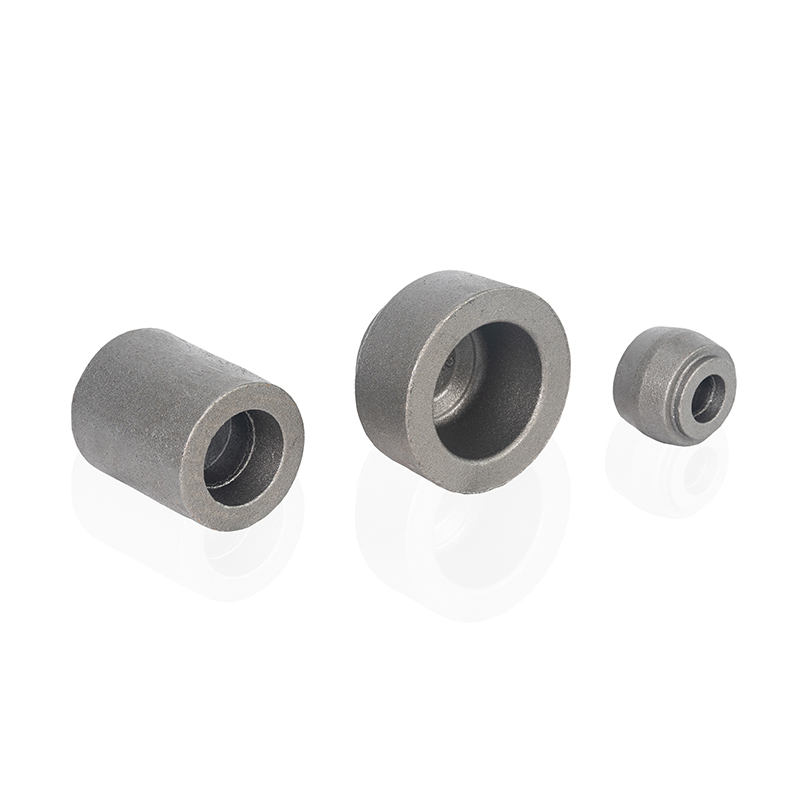

انواع رایج فورج قطره

فورج قطره ای معمولاً بر اساس پیکربندی قالب و دما گروه بندی می شود. دانستن دسته به شما کمک می کند تا سطح، تلورانس ها و نیازهای پس از پردازش را پیش بینی کنید.

مرگ باز در مقابل مرگ بسته (impression-die)

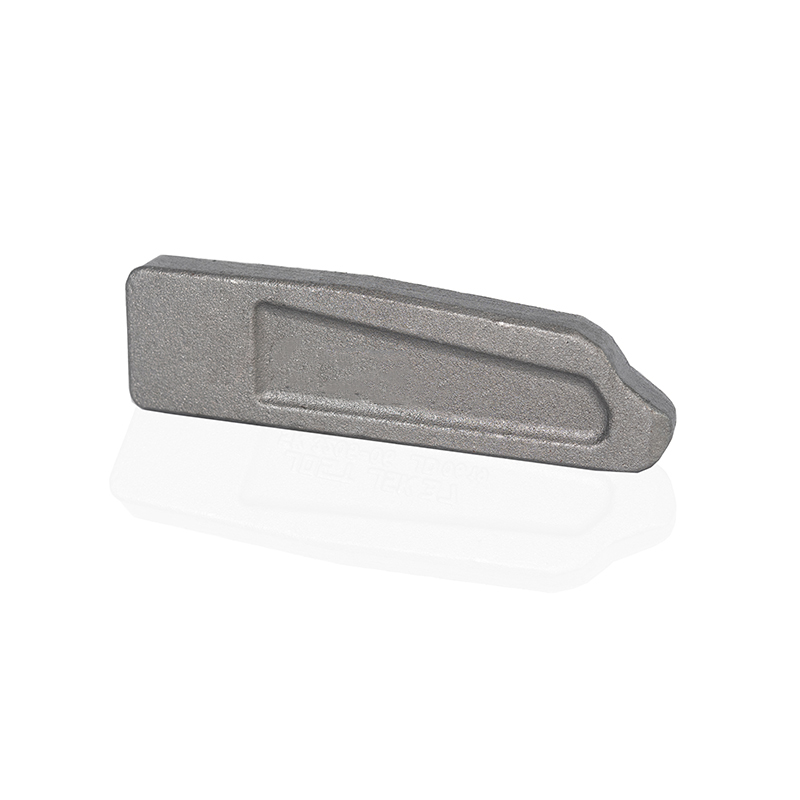

- قالب باز: فلز بین قالب های مسطح/ساده شکل می گیرد. برای شفت های بزرگ و کارهای کم حجم خوب است، اما کنترل کمتری بر شکل توری دارد.

- مرگ بسته (impression-die): فلز در یک حفره جریان می یابد. بهترین گزینه برای شکلهای نزدیک به شبکه و دورههای تولید قابل تکرار است.

گرم در مقابل سرد

- آهنگری داغ: رایج ترین؛ ساده ترین شکل گیری و پر کردن قالب ها، بهترین گزینه برای آلیاژهای سخت و تغییر شکل بزرگتر است.

- آهنگری گرم: دمای متوسط؛ می تواند کنترل ابعاد را بهبود بخشد و مقیاس را در مقابل آهنگری داغ کاهش دهد.

- آهنگری سرد: بهترین سطح و کنترل ابعادی، اما تغییر شکل محدود و بارهای پرس بالاتر. اغلب برای اتصال دهنده ها و قطعات کوچک استفاده می شود.

قوانین طراحی که باعث موفقیت در فورجینگ می شود

بسیاری از مشکلات فورج قطره ای ناشی از مشکلات پر کردن قالب یا نیازهای تکمیلی بیش از حد است. این قوانین طراحی ضایعات و هزینه را کاهش می دهد.

هندسه و پر کردن قالب

- برای جلوگیری از گوشه های تیز که جریان فلز را محدود می کند از فیله ها و شعاع های سخاوتمندانه استفاده کنید.

- زوایای کشش را بگنجانید تا قطعه از قالب خارج شود (کشش بیشتر معمولاً به معنای تخلیه راحت تر و عمر طولانی تر قالب است).

- خط جداسازی را برای به حداقل رساندن زیر بریدگی و کاهش پیچیدگی پیرایش قرار دهید.

- انتقال ضخامت تعادل؛ بخش های نازک ناگهانی ممکن است قبل از سرد شدن فلز پر نشوند.

تلورانس و مزایای ماشینکاری

فورجگرهای قطره ای معمولاً به شکل شکل های نزدیک به شبکه تولید می شوند، سپس در جایی که دقت مهم است (نشیشه ها، سوراخ ها، وجه ها) ماشین کاری می شوند. برنامه ریزی زودهنگام انبار ماشین کاری بسیار مهم است: خطرات موجودی بسیار کم سطوح خارج از تحمل. ذخیره بیش از حد زمان چرخه و ضایعات را افزایش می دهد.

بررسی کیفیت و عیوب رایج

آهنگری قطرهای قوی است، اما هنگام تغییر دما، روانکاری، وزن بیلت یا تراز قالب ممکن است نقص ایجاد شود. تشخیص زودهنگام مشکلات از ماشینکاری پرهزینه پایین دست قطعات قراضه جلوگیری می کند.

نقص های معمولی و معنای آنها

- کم پر شدن (بخش های پر نشده): اغلب به دلیل دمای پایین بیلت، انرژی ناکافی، یا ویژگی های بیش از حد نازک ایجاد می شود.

- دور / چین: فلز روی خود تا می شود؛ به طراحی ضعیف پریفرم یا محدودیت های جریان مرتبط است.

- عدم تطابق در خط جدایی: ناهمترازی مرگ؛ به عنوان مرحله ای نشان می دهد که تریم و ماشینکاری را افزایش می دهد.

- ترک خوردگی: تغییر شکل بیش از حد در دمای پایین یا کنترل ضعیف پنجره آلیاژ/فرآیند.

روش های رایج بازرسی

- بررسی ابعاد با سنج / CMM برای ویژگی های حیاتی.

- تست نفوذ ذرات مغناطیسی یا رنگ برای ترک های سطحی (کاربرد بستگی به آلیاژ و مشخصات دارد).

- تست اولتراسونیک برای ناپیوستگی های داخلی در اجزای حیاتی ایمنی.

- بررسی سختی و ریزساختار پس از عملیات حرارتی

رانندگان هزینه و زمانی که فورج قطره ارزش آن را دارد

آهنگری قطره ای می تواند مقرون به صرفه باشد، اما تنها زمانی که قطعه و حجم ابزار و راه اندازی را توجیه کند. درک محرک های هزینه به شما کمک می کند تا سریع تصمیم بگیرید.

آنچه بیشتر بر قیمت تأثیر می گذارد

- پیچیدگی طراحی قالب: ویژگی های بیشتر و حفره های عمیق تر باعث افزایش هزینه و سایش قالب می شود.

- کنترل وزن مواد و شمش: بیلت های سنگین تر هزینه مواد را افزایش می دهد. وزن ناسازگار ضایعات را افزایش می دهد.

- فلاش و پیرایش: فلاش بیشتر به معنای بازده مواد کمتر و جابجایی بیشتر است.

- پس پردازش: عملیات حرارتی، شات بلاست و ماشینکاری اغلب بر هزینههای کل قطعات با تحملپذیر غالب است.

یک دستورالعمل تصمیم گیری عملی

فورج قطره ای معمولاً در صورت نیاز یک انتخاب قوی است قدرت تکرار پذیر و عمر خستگی بالا ، و انتظار دارید مقدار کافی برای توزیع هزینه ابزار در طول اجرا وجود داشته باشد. برای نمونههای اولیه یا حفرههای داخلی بسیار پیچیده، ماشینکاری یا ریختهگری ممکن است سریعتر و ارزانتر باشد.

نتیجه گیری

آهنگری قطره ای فرآیند شکل دادن به فلز با چکش های مکرر بین قالب ها است که باعث تولید قطعات قوی و بادوام با جریان دانه مطلوب می شود. برای اجزای باربر و ابزارهایی که مقاومت در برابر خستگی اهمیت دارد، بسیار با ارزش است، به ویژه زمانی که حجم تولید می تواند ابزارسازی قالب و کنترل پس از پردازش را توجیه کند.