تسلط بر عملیات حرارتی: تقویت استحکام و دوام فرآورهای ماشین آلات مهندسی

2025.04.07

2025.04.07

اخبار صنایع

اخبار صنایع

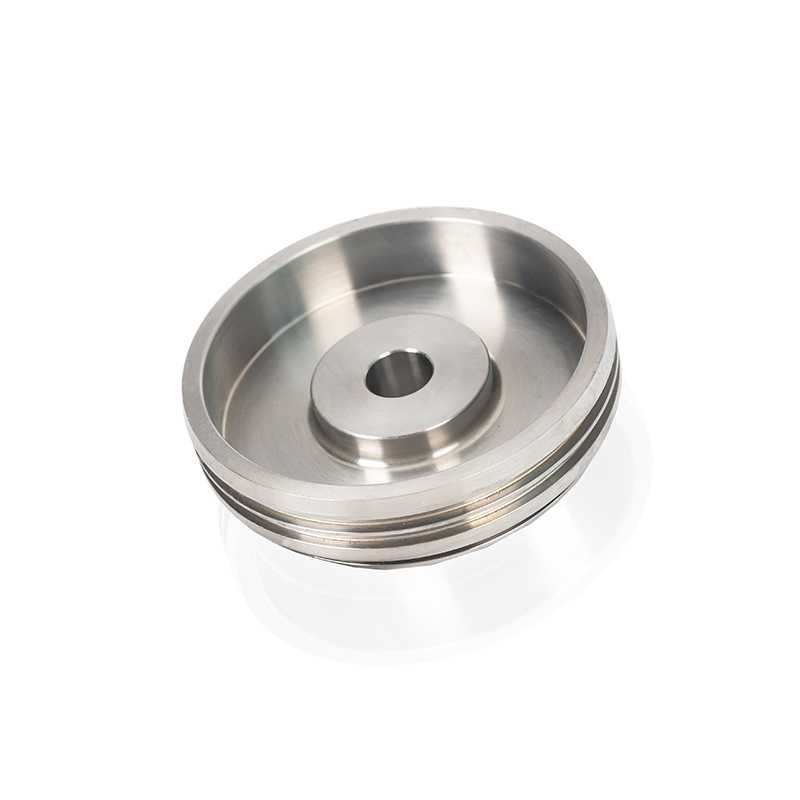

فرآورهای ماشین آلات مهندسی اجزای مهم در ساخت تجهیزات صنعتی قوی هستند. این ماشین آلات سنگین مورد استفاده در ساخت و ساز یا اجزای پیچیده موجود در موتورهای با کارایی بالا ، این بخشش ها باید خواسته های سختگیرانه ای را برای قدرت ، سختی و مقاومت در برابر سایش برآورده کنند. یکی از تأثیرگذارترین عوامل در دستیابی به این خصوصیات ، فرآیند عملیات حرارتی است. در این مقاله ، ما نقش عملیات حرارتی را در بخش های ماشین آلات مهندسی ، تأثیر آن بر عملکرد و چگونگی بهینه سازی آن برای تولید قطعاتی که در بهترین حالت در شرایط شدید انجام می شود ، بررسی خواهیم کرد.

اهمیت عملیات حرارتی در بخش های ماشین آلات مهندسی

عملیات حرارتی یک گام مهم در ساخت فرآورهای ماشین آلات مهندسی است ، زیرا به طور قابل توجهی خصوصیات مکانیکی مواد را افزایش می دهد. فرآورهای ماشین آلات مهندسی غالباً تحت فرآیندهای عملیات حرارتی مانند خاموش کردن ، مزاج ، بازپخت و عادی سازی قرار می گیرند. این فرآیندها ساختار داخلی مواد را در سطح میکروسکوپی تغییر داده و باعث بهبود استحکام ، سختی و مقاومت آن در برابر سایش می شوند.

با کنترل دقیق نرخ گرمایش و سرمایش ، تولید کنندگان می توانند خواص مواد را برای رفع نیازهای عملکرد خاص تنظیم کنند. به عنوان مثال ، قطعات با استحکام بالا که در معرض بارهای سنگین و استرس تکراری مانند چرخ دنده ها ، شفت ها و اجزای محور قرار می گیرند ، از اصلاح کنترل شده ریزساختار آنها برای افزایش مقاومت و مقاومت در برابر خستگی بهره مند می شوند.

چگونه عملیات حرارتی بر خصوصیات مکانیکی موجودات مهندسی تأثیر می گذارد

هدف از عملیات حرارتی دستیابی به تعادل بین قدرت و انعطاف پذیری و همچنین مقاومت در برابر سایش و خستگی است. در زمینه بندهای ماشین آلات مهندسی ، این امر به ویژه برای مؤلفه هایی که شرایط استرس بالا را تجربه می کنند ، از اهمیت ویژه ای برخوردار است.

فرونشست و مزاج: تقویت سختی و سختی

یکی از متداول ترین فرآیندهای تصفیه حرارتی برای فرآورهای ماشین آلات مهندسی ، فرونشست و مزاج است. خاموش کردن شامل گرم کردن مواد به دمای بالا و سپس خنک کردن سریع آن ، معمولاً در روغن یا آب است. این فرآیند مواد را سخت می کند اما باعث شکننده آن می شود. برای کاهش شکنندگی و ترمیم برخی از انعطاف پذیری ، سپس با گرم کردن مجدد آن به دمای پایین تر ، مواد تحریک می شوند. این فرآیند به بهبود سختی در ضمن حفظ سختی مورد نظر کمک می کند و اجزای جعلی را برای برنامه های بار بالا مانند قطعات ماشین آلات سنگین و اجزای خودرو مناسب می کند.

بازپخت: کاهش فشارهای داخلی و بهبود انعطاف پذیری

یکی دیگر از فرآیند مهم عملیات حرارتی ، آنیل شدن است که شامل گرم کردن مواد به دمای خاص و سپس خنک کردن آن به آرامی است. این فرآیند تنش های داخلی ناشی از مراحل تولید قبلی را کاهش می دهد ، انعطاف پذیری مواد را بهبود می بخشد و قابلیت تغییرپذیری را افزایش می دهد. بازپرداخت به ویژه برای جعل ماشین آلات مهندسی که باید پس از جعل ماشینکاری یا شکل دهی اضافی انجام دهند ، اطمینان حاصل کنند که آنها دقت بعدی را حفظ می کنند و کمتر مستعد ترک خوردگی هستند.

عادی سازی: تقویت یکنواختی و قدرت

عادی سازی یک فرآیند تصفیه حرارتی است که به اصلاح ساختار دانه مواد کمک می کند و آن را یکنواخت تر می کند. این ماده تا دمای بالاتر از محدوده بحرانی آن و سپس خنک کننده هوا گرم می شود. این فرآیند معمولاً برای فرجده های فولادی برای بهبود خصوصیات مکانیکی آنها مانند قدرت عملکرد و چقرمگی استفاده می شود. عادی سازی به دستیابی به یک ساختار دانه ای دقیق تر و سازگارتر کمک می کند ، و اطمینان می دهد که جعل ماشین آلات مهندسی از قدرت یکنواخت لازم برای انجام در شرایط چالش برانگیز برخوردار هستند.

بهینه سازی عملیات حرارتی برای بخش های مهندسی

برای تولید کنندگان ، بهینه سازی فرآیند تصفیه حرارت برای به حداکثر رساندن عملکرد و دوام ضروری است فرآورهای ماشین آلات مهندسی بشر عواملی مانند ترکیب مواد ، اندازه و پیچیدگی جعل و الزامات خاص کاربرد پایان همه بر پارامترهای عملیات حرارتی تأثیر می گذارد.

کنترل نرخ خنک کننده برای خصوصیات دقیق

یکی از مهمترین جنبه های عملیات حرارتی ، کنترل میزان خنک کننده است. خنک کننده سریع ، همانطور که در فرونشست مشاهده می شود ، می تواند منجر به تشکیل ریزساختارهای سخت شده شود که باعث افزایش قدرت می شود بلکه مواد را شکننده تر می کند. در مقابل ، خنک کننده آهسته ، مانند آنیل ، می تواند انعطاف پذیری را بهبود بخشد اما ممکن است سختی مورد نیاز برای کاربردهای استرس بالا را فراهم نکند. با تنظیم نرخ خنک کننده ، تولید کنندگان می توانند با ترکیب ایده آل از سختی ، سختی و مقاومت در برابر سایش ، فرجوهایی را ایجاد کنند.

خیاطی عملیات حرارتی در برنامه های خاص جعل

فرآیند عملیات حرارتی باید برای پاسخگویی به خواسته های خاص فرآورهای ماشین آلات مهندسی مورد نظر تنظیم شود. به عنوان مثال ، مؤلفه هایی که در معرض دمای بالا ، مانند تیغه های توربین یا منیفولد های اگزوز قرار دارند ، ممکن است به تیمارهای حرارتی نیاز داشته باشند که مقاومت آنها در برابر خستگی حرارتی و اکسیداسیون را بهبود بخشد. در مقابل ، اجزای در معرض سایش سنگین ، مانند چرخ دنده های صنعتی ، ممکن است از تیمارهای حرارتی بهره مند شوند که مقاومت سایش و مقاومت کششی آنها را تقویت می کند .